3Dプリンタと複合材料で作製する多機能構造とは?:複合材料と3Dプリンタのこれまでとこれから(5)(2/2 ページ)

スナップインサンドイッチ構造とは?

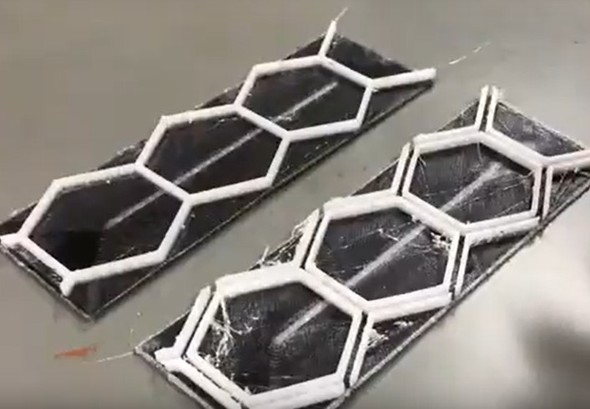

多機能構造の2つ目の例として、構造キャパシターの研究で活用し、前回も紹介したスナップインサンドイッチ構造(図3)を説明します。

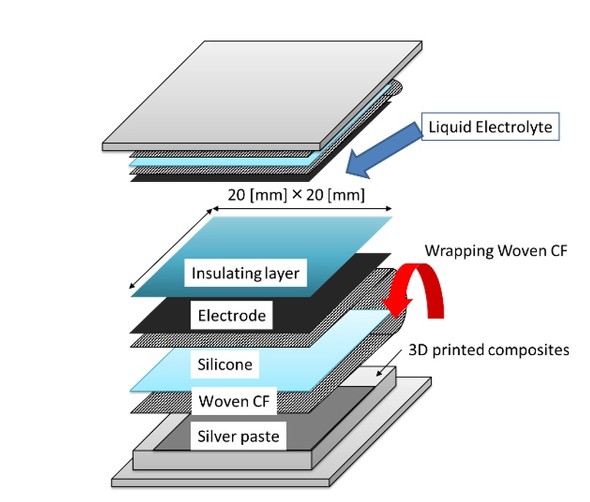

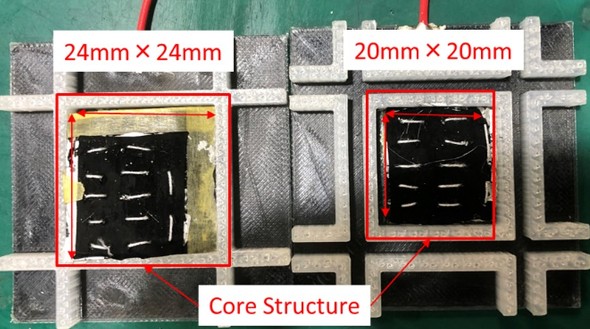

この構造は、3Dプリンタで凹凸を作製し、重ね合わせることでサンドイッチ構造ができるというものです。サンドイッチ構造の内部には空間ができてしまいます。この空間を利用して、蓄電機能があるスーパーキャパシターを作製可能です[参考文献6]。スナップインサンドイッチ構造では、連続炭素繊維複合材料を配線として使用し、サンドイッチコア内部に図4に示すような電極を配置します。実際の配置は、手作業ですが、多機能構造の一例として説明します。

電極部分の作成などは、レーザー彫刻機を使うことで可能ですので、内部構造を別途作ってあれば、簡単に組み立てできます。3Dプリンタによりスナップインサンドイッチ構造の作成を自動化する際には電解液の注入が課題となりますが、量産であれば構造全体を電解液に沈めることで解決できます。

実際にスナップインサンドイッチ構造を製作途中の写真が図5です。電極としてカーボンナノチューブシートやカーボンブラックシートを試してみましたが、カーボンナノチューブシートにはサイズ剤として樹脂が使用されていたため、何もしないで電極に使うことができたのはカーボンブラックシートでした。

これの電解液としては、有機電解液を使うと限界電圧が上げられて蓄電能力が高まりますが、取り扱いが面倒なので、この研究では食塩水を使っています。測定された電気容量は290mF/cm2でした。マツダの減速エネルギー回生システム「i-ELOOP」の電気容量は120Fです。3Dプリントで作製したこのCFRPサンドイッチ構造キャパシターを、自動車ボディーのフェンダー部分に適用することを想定してみましょう。

フェンダー部分の面積がおよそ0.12m2であるため、単位面積当たりの目標値は100mF/cm2となります。測定された結果はこの値を十分に満足していると言えます。有機電解液を用いれば、さらに向上させることができます。この構造では、炭素繊維を配線に使用していますが、電子機器の配線に使われる銀ナノインクでプリントすれば、さらに性能が向上するだけでなく、配線も3Dプリンタで作製できてしまいます。

ロボットアームなども一体で構造を作製し、同時に導電性インクで配線を作ってしまえば、組み立てのコストを削減できます。これも多機能構造です。自動ブレーキシステムのミリ波レーダーの導波路なども導電性インクと3Dプリンタで製造中にできてしまうでしょう。このように、多機能を組み立て不要なレベルで搭載すれば、将来的に3Dプリンタで大幅なコストダウンが可能になるでしょう。

実際に、欧州のAirbusの航空機では配線やダクトなども一体で成形する3Dプリント(この場合は自動熱可塑性複合材テープ成形機械)の構想などもあります[参考文献7]。このような例を見ると、「3Dプリントは高コスト」という考えは、「機械加工によって製造したパーツを買ってきて組み立てるという従来の生産現場の発想から抜け出していない」だけであるとも言えます。

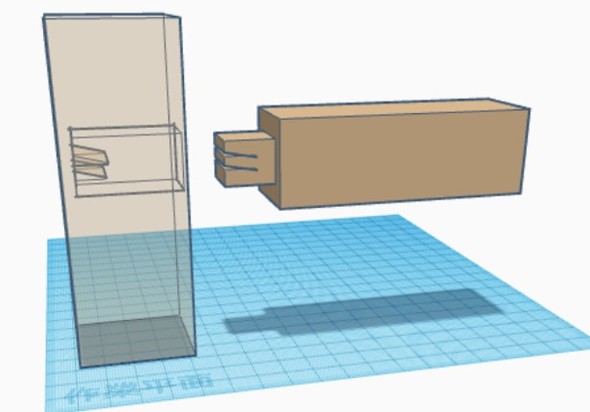

機械加工と同じ形状のパーツを3Dプリントで製作したら高コストになったというのは当たり前です。その製品は機械加工が安いから、歴史的にその形状になっているのです。3Dプリンタでは違う形を作るべきです。継手の作製方法などでは、例えば図6の「割りくさびほぞつぎ」のような方法もあるわけです。荷重のかかる継手部分は連続繊維の複合材で作製するとかの方法もあります。くさび部分を相手側に印刷することで、ただ差し込めばよい継手ができます。

単純に複数製品を一体化することは3Dプリントの産業利用の第一歩ではありますが、全てではありません。別の工程で3Dプリントを活用したり、その助けになるような部品を作ったりすることが3Dプリントでの低コスト化に役に立ちます。信頼性は第1回で述べたように、ばらつきをデータとして捉えることでカバーできます。傷を見つける非破壊検査があれば、小さい傷まで見つけることができて、使用前に強度のばらつきが減ることになります。非破壊検査技術がない場合でも、たくさんのデータがあれば、ばらつきを考えた設計で回避することができます。

次回は機械加工で製作するボルトの代わりになるスナップロックを取り上げます。毎回ですが、3Dプリンタならではの設計などのコンサルのご希望がある方の相談をお待ちしております[参考文献8]。(次回へ続く)

筆者紹介

東京工業大学 工学院機械系教授/Todo Meta Composites代表社員 轟章(とどろき あきら)1961年8月生まれ。東京工業大学機械物理工学科の学士と修士を修了後に三菱重工業に2年間従事。東京工業大学に戻った後に「疲労き裂進展に及ぼす残留応力の影響に関する研究」で学位を取得。その後、複合材料の強度や非破壊検査、最適設計の研究を開始した。1995〜1996年にフロリダ大学に留学して最適設計を学ぶ。2013年から連続繊維強化複合材の3Dプリントの研究に従事している。論文数は300以上、学会などからの受賞は23回、2023年10月の“Elsevier Data Repository”において、世界のトップ科学者上位2%にランクインされた。2022年から金属、複合材、樹脂などの設計や強度評価、3Dプリントした構造強度に関するコンサルをTodo Meta Compositesという企業で行っている。同会社での技術相談は気軽に応じている。2024年1月には東工大発ベンチャーに認定され、既存の製品にない連続繊維を成形可能な3Dプリンタの特許も所有している。現在、製品化のための投資募集中。2023年から日本付加製造学会会長。

参考文献:

[1]岸輝雄、武田展雄、桜井建夫、田島直之、福田武人、逢坂勝彦、松崎雄嗣、池田忠繁、谷順二、裘進浩、NEDO「知的材料・構造システムの研究開発」プロジェクト成果概要報告、日本複合材料学会誌、30、2(2004)、45-54.

[2]Branko Glišić and Daniele Inaudi,Fiber Optic Methods for Structural Health Monitoring,John Wiley & Sons Ltd,(2007)、ISBN:978-0-470-06142-8

[3]Ryosuke Matsuzaki、Takuya Kanatani、Akira Todoroki、Multi-material additive manufacturing of polymers and metals using fused filament fabrication and electroforming、Additive Manufacturing,29、(2019)、#100812.

[4]飯塚啓輔、轟章、人工ニューラルネットワークを用いた3Dプリント複合材におけるピエゾ抵抗挙動の非線形データ推定、強化プラスチックス、67(5)、(2021)、191-197.

[5]Keisuke Iizuka、Akira Todoroki、Takuya Takahashi、Masahito Ueda、Reverse piezo resistivity of 3D printed continuous carbon fiber/PA6 composites in a low stress range、Advanced Composite Materials、30:4、(2021)、380-395.

[6]轟章、勝俣稜、水谷義弘、鈴木良郎、スナップインサンドイッチ構造を用いたCFRPキャパシター、強化プラスチックス、66(6)、(2020)、281-285.

[7]https://www.icas.org/ICAS_ARCHIVE/ICAS2020/data/papers/ICAS2020_1235_paper.pdf

[8]http://www.todometacomposites.com

関連記事

3Dプリンタで成形する複合材料は世界を変えるか?

3Dプリンタで成形する複合材料は世界を変えるか?

東京工業大学 教授/Todo Meta Composites 代表社員の轟章氏が、複合材料と複合材料に対応する3Dプリンタの動向について解説する本連載。第1回では、複合材料を成形可能な3Dプリンタの歴史や現状、同プリンタを用いて機械部品を設計する際に必要な安全率の重要性について紹介します。 自由に連続繊維を湾曲させて成形できる新たな複合材3Dプリンタとは?

自由に連続繊維を湾曲させて成形できる新たな複合材3Dプリンタとは?

東京工業大学 教授/Todo Meta Composites 代表社員の轟章氏が、複合材料と複合材料に対応する3Dプリンタの動向について解説する本連載。著者の研究グループが開発した、連続繊維を自由に湾曲させて成形可能な新しい3Dプリンタについて解説します。 複合材料3Dプリンタの成形条件最適化を図れるシミュレーションソフトを開発

複合材料3Dプリンタの成形条件最適化を図れるシミュレーションソフトを開発

東京工業大学 教授/Todo Meta Composites 代表社員の轟章氏が、複合材料と複合材料に対応する3Dプリンタの動向について解説する本連載。著者の研究グループが開発した、複合材料3Dプリンタの成形条件最適化を図れるシミュレーションソフトなどについて解説します。 環デザインとマテリアルドリブン・リサーチ

環デザインとマテリアルドリブン・リサーチ

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第1回では3Dプリントの活用が広がった流れや材料の変遷、著者が手掛けた3Dプリントの活用事例について説明します。 3Dプリント製法の特殊性を踏まえた開発の重要性

3Dプリント製法の特殊性を踏まえた開発の重要性

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第2回では3Dプリントと既存の成形方法との違いや企画段階からの考え方などについて、実例を挙げて解説します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- レアメタルを使わないシリコーン硬化用の鉄触媒を開発

- エンプラが半導体製造装置用途で堅調も三菱ケミカルGは減収減益、要因とは

- 車載向け全固体電池に絶妙な圧力で、固体電解質と電極をつなぐ緩衝材

- 「飲料缶の技術」を応用、金属と樹脂を強固につなぐ「PLATEM」

- ペロブスカイト太陽電池の高効率化と高耐久化を実現する添加剤を発売

- 富士フイルムが営業利益で過去最高、「半導体材料」と「チェキ」好調

- 厚さ200μmで柔らかくのりのはみ出しが少ないバックグラインドシート

- 蒸留塔の理論段数と還流比の計算

- 帝人が事業ポートフォリオを変革、顧客近接型ビジネスモデルを強化

- トヨタのEVに載る全固体電池向け固体電解質の大型製造装置を建設

コーナーリンク