3Dプリンタと複合材料で作製する多機能構造とは?:複合材料と3Dプリンタのこれまでとこれから(5)(1/2 ページ)

東京工業大学 教授/Todo Meta Composites 代表社員の轟章氏が、複合材料と複合材料に対応する3Dプリンタの動向について解説する本連載。今回は、多機能構造とコスト削減について解説します。

今回から数回に渡って、3Dプリント複合材料の新製品の考え方に関する中級レベルの内容を紹介します。ちなみに、前回ではこの考え方に関する初級レベルの内容を説明しておりましたが、今回から中級ですので少し内容が難しくなってきます。

今回は、多機能構造(Multifunctional Structure)とコスト削減について解説していきましょう。多機能構造とは構造として形状を保つ以外の機能的な何かが備わっている構造のことです。日本ではあまり注目されていませんでしたが、海外では複合材料の国際会議で多機能複合材料が2000年代後半からとても流行っています。まずは、多機能構造の説明をしましょう。

橋梁の構造ヘルスモニタリングは米国で実用化

多機能構造の前身に欧米で開発されたスマート構造(Smart Structure)があります。スマート構造と多機能構造の利用開始は実はほぼ同じ時期です。どちらが先かについてははっきりしないのですが、これらに関連する材料として日本国内では知的材料(Intelligent Material)が知られており、1990年代の終わりころから知的材料のプロジェクトがあります[参考文献1]。筆者自身もこの頃から、センサーを埋め込んだ構造開発に関わっていたことがありますが、守秘義務があったので公表できませんでした。

簡単に当時のプロジェクトで関わった構造ヘルスモニタリング、知的成形、振動制御を説明します。構造ヘルスモニタリングは、複合材料構造にセンサーを埋め込んで複合材料構造の損傷を自動検知するものでした。

知的成形はセンサーを複合材料の成形時に埋め込んで成形状態をモニタリングする技術で、振動制御は構造に圧電アクチュエータを埋め込んで振動を制御する技術です。当時の複合材料製造は手作業でしたので、コスト増を招いた他、重量の増加も生じていたため、実用化には至りませんでした。なお、橋梁(きょうりょう)の構造ヘルスモニタリングは、その後に米国において実用化された例があります[参考文献2]。

センサーやアクチュエータを埋め込んで、生物の体のような構造を作ることがこの知的材料やスマート構造の目的でした。その後、どのような機能でもよいから構造に加えてしまうというアイデアが生まれたのが多機能構造です。

例えば、複合材料の装甲板に電極を取り付けてキャパシター機能を搭載してレールガンの電源にするとか、ドローンの構造にバッテリー機能を搭載して長時間飛行させるとか、アンテナを構造に埋め込むなどがあります。多機能構造は、その構造を使用する機器の他のパーツの機能を構造に取り込んでしまうことが新しい点になります。この多機能構造も手作業で複合材料を成形していた時代にはやはり高コストとなるものでした。

最も簡単な多機能構造「自己センシング」

しかし、現在は複合材料が3Dプリンタで印刷できる時代です。2024年時点では、市販されている3Dプリンタに多種類(色が異なる程度は除く)の材料を印刷可能な3Dプリンタはありませんが、将来的にはそれが可能なタイプが発売されるでしょう。例えば、東京理科大学 理工学部機械工学科 教授の松崎亮介氏らの論文[参考文献3]によれば、メッキを利用することで、樹脂と金属の同時3Dプリントを実施しています。この3Dプリントにより、電源ケーブルや通信線などの定型物を成形中に配置することくらいなら、比較的簡単に自動化も可能です(導電性インクでも可能です)。多機能構造は3Dプリントによって実用化可能になったとも言えます。

それでは、筆者の研究室で実施している多機能構造の例を2つほど説明します。最初に自己センシングについて簡単に話します。

自己センシングは最も簡単に低コストで作れる多機能材料です。例えば、炭素繊維のネットワークを構築する連続炭素繊維の複合材料を活用した自己センシングは、電気を通すという炭素繊維の特徴により、剥離や繊維破断などを電気抵抗の変化から発見することができます。連続炭素繊維はひずみゲージと同じように負荷ひずみによって体積が変化することで電気抵抗も変化します。では、著者の研究室で実施した3Dプリント連続炭素繊維複合材料の電気抵抗変化によるひずみモニタリング(自己センシング)を簡単に説明します[参考文献4]。

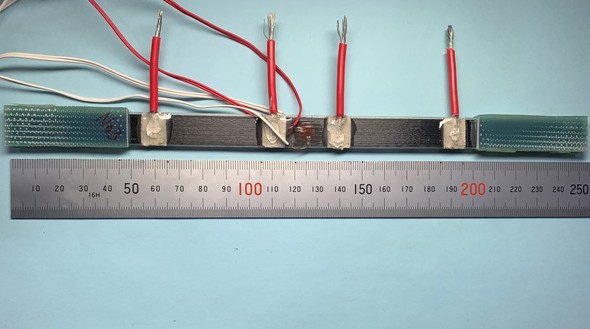

このモニタリングで、一方向に炭素繊維をそろえた長方形の試験片に、電気抵抗を測定するための電極を取り付けた様子を図1に示します。3Dプリント連続繊維複合材では、表面にリード線を接続するために銀ペーストで電極を作っています。これを図1に示します。

詳細は話が難しくなるので省略しますが、3Dプリント連続炭素繊維複合材料では、繊維方向引っ張りひずみと電気抵抗変化が非線形になります。この理由は[参考文献5]に記載されていますが、繊維がたわんでいるためです。

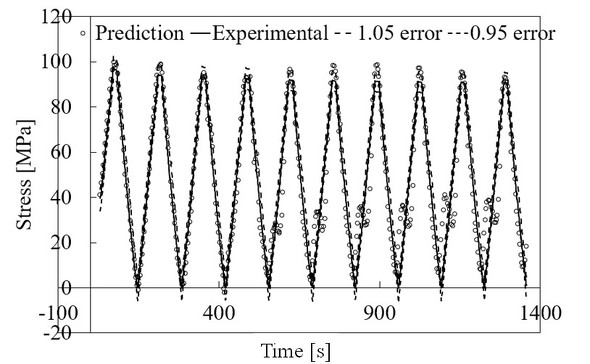

非線形関係ですので、測定した電気抵抗と応力を結びつ付けるために、リカレントニューラルネットを使用しています。この結果を図2に示します。

この自己センシングは、電極を取り付けるだけでひずみや損傷などを測定できます。炭素繊維がセンサーとなっているので自己センシングと呼びます。構造がそのままセンサーとなるわけです。

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- パナソニック エナジーがハイニッケル正極材を実現した策と次のターゲットとは?

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 全固体電池製造工程の低露点環境に対応する潤滑剤、新技術で開発

コーナーリンク