「デジタル」をキーワードに日本のモノづくりを再考する:3D設計の未来(12)(1/2 ページ)

機械設計に携わるようになってから30年超、3D CADとの付き合いも20年以上になる筆者が、毎回さまざまな切り口で「3D設計の未来」に関する話題をコラム形式で発信する。第12回は「デジタル」をキーワードに日本のモノづくりについて再考する。

筆者は、装置の開発設計製造を行うメーカーに35年間勤務し、今年(2024年)から樹脂化設計や金型設計、機構設計を行う企業に転職しました。設計者として歩んできたこれまでの35年間を振り返ってみると、日本の企業やモノづくりを取り巻く情勢も大きく変化してきました。今回は「デジタル」をキーワードに、日本のモノづくりについて再考してみたいと思います。

日本企業の海外進出の変遷

図1に示した通り、日本企業の海外進出先として、韓国、台湾、中国の他、フィリピンやタイといった東南アジア地域への展開が挙げられます。それが、コロナ禍以降になると、日本でのモノづくりに回帰する動きが加速したり、世界最大の専業半導体ファンドリーである台湾のTSMC(Taiwan Semiconductor Manufacturing Company)が九州に進出したりするなど、“日本でのモノづくり”が脚光を浴びるようになりました。

しかし、こうした動きの一方で、ハイテク産業以外の、特に中小企業が大きく関わる分野では「一度海外に出ていった業務の日本回帰はそう簡単ではない」という話を何度も耳にしたことがあります。

海外進出については、筆者がこれまで携わってきた半導体関連装置業界でも、国内生産から海外生産へとシフトし、間近でその過程を見てきました。まずは、筆者の知見や経験を基に、日本企業の海外進出、海外への技術移転の流れを振り返ってみたいと思います。

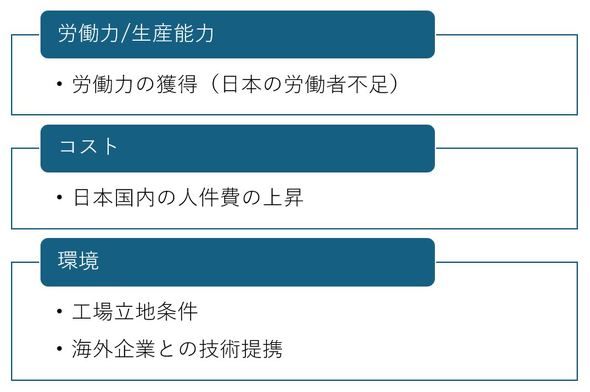

日本企業の海外シフトの主な理由を図2に示しました。こうした理由から多くの日本のモノづくり企業で海外シフトが進み、海外拠点の生産能力は高まり、質、量ともに向上していきました。さらに、2008年のリーマンショックによってリストラされた製造業のエンジニアの一部が海外に流出したことも、海外の技術力、生産能力の向上を後押ししました。そして、この頃、中国は「世界の工場」といわれるようになり、存在感をさらに強めていきました。

日本の技術の海外移転

一方、半導体や液晶パネル関連だけでなく、樹脂成形品を必要とする企業もまた、コストや納期確保を理由に、海外依存しなければならない状況にあります。聞いた話では、切削部品を調達する際、3Dデータを渡すだけで、驚くほどのコストと納期、安定した品質で対応してくれる海外の加工業者もあるそうです。

3Dデータがあれば、CAMとCNC工作機械によって瞬時に、高い品質で加工でき、安定した物流網により、すぐに部品が手元に届く――。作る場所が納期に与える影響はもはや関係ない(それほど大きくない)といえるのかもしれません。

こうした環境の実現は「デジタルエンジニアリング」によるものといえるでしょう。そして、その背景には、前項で触れた海外シフトがもたらした、日本からの技術移転の影響も少なからずあったと考えます。その一例として、成形品とその金型設計がどのような状況にあるかを見てみることにします。どうやら、そこには“3D CADの普及率”の影響がありそうです。

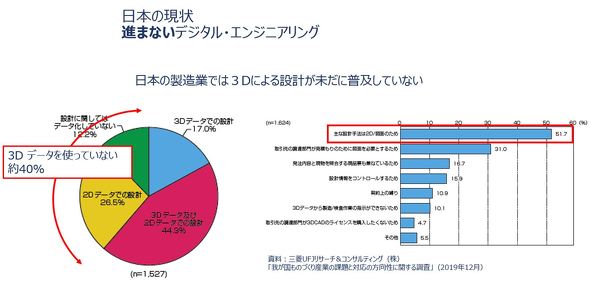

図3の通り、「2023年版ものづくり白書」では、2019年と最新のデータではないものの、「3Dデータでの設計」を行っている企業が17%であるのに対し、約40%(「2Dデータでの設計」と「設計に関してはデータ化していない」の合計)もの企業が“3Dデータを使っていない”ことが示されています。

さらに、Research and Marketsのレポート「3D CAD Software-Global Strategic Business Report(3D CADソフトウェア−グローバル戦略ビジネスレポート:2024年5月)」によると、全世界の2030年までの3D CADソフトウェア市場規模は、年平均成長率5.9%のペースで拡大すると予測しており、地域別では中国が7.8%、ドイツが5.5%、日本が4.6%と記されていました。これらのデータからも日本における3D CADの普及率の低さ、普及の鈍化がうかがえます。

こうしたデータから、日本の金型メーカーの3D CAD普及率も低いことが予想されますが、日本企業の金型設計や樹脂化設計はどこでどう行われているのでしょうか。

日本企業の金型設計や樹脂化設計はどこでどう行われている?

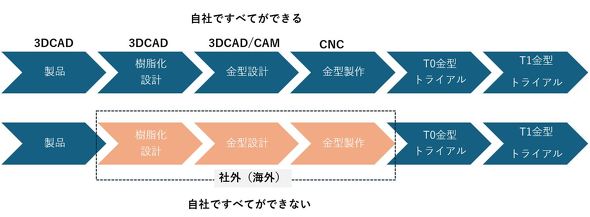

筆者はまだ勉強中の身ではありますが、製品設計から金型トライアルまでの流れを図4に示してみました。

製品設計からそのまま金型設計することもあれば、射出成形を行うための樹脂化設計をして、その上で金型設計を行うこともあります。金型設計ができたら、CAMとCNCにより金型製作を行います。そして、金型が完成したらトライアルです。トライアルの結果によっては、金型の修正が必要な場合もあります。

金型業界の話を聞くと、その中核になるはずの3D CADがない企業も珍しくなく、保有していたとしてもツールが最新ではないこともあるとか……。こうした企業の多くは、樹脂化設計、金型設計、金型製作のプロセスを、中国などの海外の関連企業に委託しているようです。

その結果、最新のデジタルエンジニアリングを駆使して、樹脂化設計や金型設計、金型製作を行う海外の加工業者の技術力が高まっていき、そこに依存する日本の技術力や競争力は次第に失われていくことになります。こうした状況も海外への技術移転の表れといえるでしょう。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞