日本の製造業が世界市場で勝ち抜くためには何が必要なのか:製造業DXプロセス別解説(12)(1/3 ページ)

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。最終回となる第12回は、製造業DXやその先を目指す日本企業に向けたメッセージとして、世界市場で勝ち抜くために何が必要なのかを論じる。

日本の製造業DX(デジタルトランスフォーメーション)を考える本連載は、今回で幕を閉じる。過去の記事では、研究開発から廃棄/売却、二次利用に至る製造業の10プロセスを取り上げ、それぞれの分野のエキスパートが解説した。最終回は、製造業DX、さらにその先を目指す日本企業に向けたメッセージである。市場環境の不確実性は高く、技術の進化は加速している。このような時代において力強く、かつ持続的に成長するために、日本の製造業にはどのような戦略が求められるだろうか。

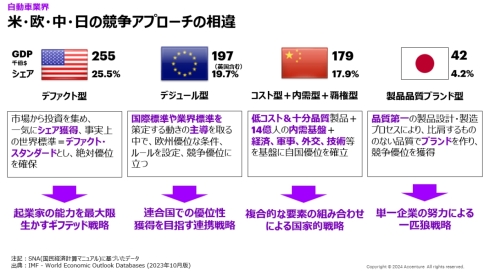

国/地域によって異なる競争アプローチ

日本の製造業の勝ち筋は?――最近、そんな質問を受ける機会が増えたように感じる。長らく「日本の強みは製造業」といわれてきたが、いまでは海外メーカーの優位性が明らかな分野も増えている。一部とはいえ製造業の自信が揺らぎつつある中で、これまでの日本流で今後もやっていけるのかと問い、勝ち筋を見いだしたいと考えるのは自然なことだろう。

各国の製造業への向き合い方を比較すると、国による傾向の違いが見えてくる。図1は自動車産業における各国/地域の競争アプローチを比較したものである。自動車以外の製造業にも、当てはまる部分が多いのではないだろうか。

米国はデファクト型だ。起業家/企業が市場から巨額の資金を集め、一気にシェアを拡大して事実上の世界標準を狙うケースが目立つ。これに対して、欧州はデジュール型である。域内メーカーにとって有利な方向に導いた世界/業界標準をテコに、域内市場を守りつつ域外市場を攻める。中国はコスト型と内需型、覇権型の組み合わせだ。低コストと人口規模を背景にした巨大な内需を生かしつつ、政治的なパワーも駆使して世界市場での優位性を追求している。

かたや日本は製品品質ブランド型といえるだろう。品質第一で、「いいものをつくれば売れる」との意識は今も強い。ときに「時代遅れ」と指摘されることもあるが、こうした意識が今日のブランドを育ててきたことも確かだ。現在でも、高品質を強みに持続的な成長を見せている日本メーカーは少なくない。

品質をコントロールする視点を持つ

筆者自身は、製品品質ブランド型という日本企業のスタイルを今後も維持、強化すべきだと考えている。海外メーカーの後塵(じん)を拝する分野もあるとはいえ、総じていえば、日本製品の品質はいまも世界トップクラスである。

ただし、従来のやり方をそのまま続けるべきとは思わない。品質を磨き続けるとともに、品質をコントロールする能力を高める必要がある。

再び自動車を例にとると、タクシー車両として日本車の評価は高い。大きな理由の一つは走行距離10万kmを超えてからの故障の少なさである。タクシードライバーも認める高品質だが、それは「結果としての高品質」である。それが設計や製造などのプロセスでの多大な努力のたまものであることは承知しているが、「どの程度の水準の品質を目指すか」という意図は必ずしも明確ではない。多くの製品が過剰品質といわれる水準まで突き詰められるか、あるいは、昨今の自動車業界で見られるような非常に難易度の高い品質基準に応じようとするために問題が発生するケースも見受けられる。

ここに、品質のコントロールという視点を導入する必要がある。例えば、品質をレベルA、B、Cと分類する。Aは30万km走行してもほとんど問題がないほどの高品質。同じくBは20万km、Cは10万kmという具合だ。製造コストは高い順にA、B、Cと並ぶ。こうした考え方の下で、A、B、Cそれぞれのコスト/品質のバランスを最適化するのである。製品分野にもよるが、品質のコントロールを高いレベルで実行できている製造業はまだ少ないように見える。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク