“環境”を競争力のきっかけに、セイコーエプソンが考える日本の製造業の勝ち筋:製造業は環境にどこまで本気で取り組むべきか(4/5 ページ)

回収や製造技術など、課題が多い資源循環への取り組み

MONOist 資源循環への取り組みについてはいかがですか。プリンタのトナーやカートリッジの回収などの取り組みも行っていますが、手応えをどう感じていますか。

木村氏 資源循環は脱炭素よりもさらに難しいと感じています。まず今は資源を回収する仕組みを作っても集められるものが少ないという課題があります。例えば、プリンタのインクカートリッジは早くから回収に力を入れていますが、家電量販店や郵便局などに回収ボックスを設置してもなかなか集まらず回収率は10%未満です。消費者の意識の問題もあり、まだまだ定着しているとはいいがたい状況です。

また、対象となる製品や資源の範囲についてもさらに広げていく必要があります。資源回収の仕組みは、1社のみで取り組んでも負担が大きく、消費者にとってメリットがあるものではありません。プリンタメーカーで協力して「インクカートリッジ里帰りプロジェクト(※)」なども展開していますが、インクカートリッジだけを回収する仕組みでは広がりがありません。もっと多くの製品のさまざまな素材を気軽にどこでも集められるにするなど、大きなインフラとして回収の仕組みを動かしていく必要があると考えています。できる範囲で取り組みは進めていますが、個社での取り組みではコストアップになりすぎて限界があります。家電リサイクル法などにより、大物家電では回収する仕組みが機能していますが、より多くの製品で法規制を整備することなどがポイントになると見ています。

(※)インクカートリッジ里帰りプロジェクト:ブラザー、キヤノン、エプソン、日本HPの4社が協力して、家庭用インクジェットプリンタの使用済みカートリッジを共同で回収しているプロジェクト。回収箱は全国約3600の郵便局や自治体の施設に設置しており、回収後はメーカーごとに仕分けし、各メーカーがリサイクルを行う仕組みとなっている

一方で、回収した素材の活用についても課題があります。リサイクル材は材料としての特性にブレが生じるために品質の確保が難しくなり、そうしたブレなどの各種条件に合わせた生産技術なども必要になります。生産技術面でのブレークスルーなども必要になると考えています。

「資源循環」を新たなモノづくりの発想に

MONOist 資源循環を進めるために製品設計などのモノづくり工程や製品ライフサイクルを新しい形に変えていく取り組みも進んでいるのですか。

木村氏 一部では進めています。プリンタやプロジェクターでは、再生材の使用を進めておりそのための設計なども行っています。

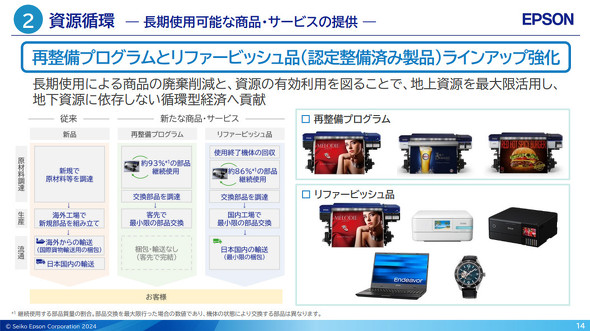

また、使用済み製品を回収し、最小限の部品交換でセイコーエプソンが再整備を行って出荷するリファービッシュ品(認定整備済み製品)を展開する他、同じ製品を継続利用できるようにする再整備プログラムを用意するなど、製品を長く使用できるようにする仕組み作りにも取り組んでいます。

MONOist リファービッシュ品の展開は新製品の販売に影響を与える懸念などもあると思います。こうしたビジネス面との折り合いについてはどのように考えていますか。

木村氏 確かに環境ビジョンでリファービッシュ品を増やすと発表した際には社内でもネガティブな反応もありました。しかし、実際に開始してみると市場に大きな影響を与えるような規模ではなく、購入層も新品が欲しい層と異なっており、実は既存の販売量に影響を及ぼすものではありません。これらを実証して社内で受け入れてもらうところで苦労した面はありましたが、今はそれぞれが納得して進めています。逆にこうした取り組みを始めたことで、顧客接点が増え新たな商談が生まれるという利点もありました。さらに新たなサービス形態を生み出すヒントにもなると考えています。

MONOist 具体的に影響が出てしまうところについてはどう考えますか。再生材料の使用などはコストアップになりますし、その他にもコストが高くなるケースはあると思いますが。

木村氏 まず採算で折り合いがつくなど問題が生まれにくい「できるところから始めている」というのが現状です。ビジネスと環境、脱炭素と資源循環など、条件がシビアになってくるとトレードオフの関係になり得ますが、今のところぶつかり合うほどの状況にはなっていません。まだまだ簡単に成果が出るようなところを選んで取り組みを行っている段階だということです。

ただ、その先をどう見るかが重要だと考えます。例えば、環境ビジョンの発表時に、プリンタで再生プラスチックの使用を大きく増やす方針なども示しました。しかし、再生材料の価格は高く、採算を考えると大きなインパクトになります。そこで、プリンタそのものを小型軽量化し、プラスチックを使わない設計にするなど、モノづくりにおける発想転換につながってくるわけです。

「従来のままだとコストアップになるので何をやるか」という発想が生まれ、今まで考えもつかなかったアイデアが生まれます。例えば、素材を使う量を少なくする小型軽量化や部品の共通化などで新たな方式を作り出したり、これらのためのツールや仕組みづくりなどを生み出したり、モノづくりの形も変わってくると考えています。セイコーエプソン全体で環境への取り組みを強く押し出しているのは、こうした新たな発想でのモノづくりが副次的に製造業としての強さを生み出すことへの期待もあると考えています。

こうした取り組みが「日本の製造業の強み」を再復活させるきっかけにもなり得ます。大量生産大量消費の中では日本の製造業は太刀打ちできない面がありました。長く使えることや、新たな価値を生み出し続けることが受け入れられると勝負のフィールドが変わり、日本の製造業の新たな勝ち筋になるかもしれません。ビジネスモデルも含めて新たな取り組みへのきっかけとして環境はとてもよい切り口だと捉えています。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

コーナーリンク