若手社員が語る工場DXの道のり、アロンアルファの東亞合成はどのように歩んだのか:製造マネジメント インタビュー(1/3 ページ)

アロンアルファで知られる東亞合成は、2017年に立ち上げたIoTプロジェクトを契機に工場DXに向けた取り組みを進めてきた。待望の工場経験者として同プロジェクトに迎えられた若手社員である同社の伊藤彰啓氏に、紆余曲折を経て歩んできたその道のりについて聞いた。

IoT(モノのインターネット)やAI(人工知能)、そしてDX(デジタルトランスフォーメーション)といったバズワードを起点とした国内製造業によるデジタル化の取り組みが始まったのは2010年代前半になる。そこから一定の成果を得て、さらに取り組みを推し進める企業が出ている一方で、これらのデジタル化に関するプロジェクトを中止してしまっている例も少なくない。

特に、壁にぶつかりやすいのが、戦前戦後の間もない時期に創業して70年以上の歴史を持ち、事業規模も一定以上に拡大している中堅企業だ。大企業と比べて投資力や人材に余力がない一方で、中小企業のような規模ではないためトップダウンによる素早い意思決定と実行が難しく、PoC(概念実証)プロジェクトで目覚ましい成果が出ない場合にそのまま取り組みを中止してしまうことが多いのだ。

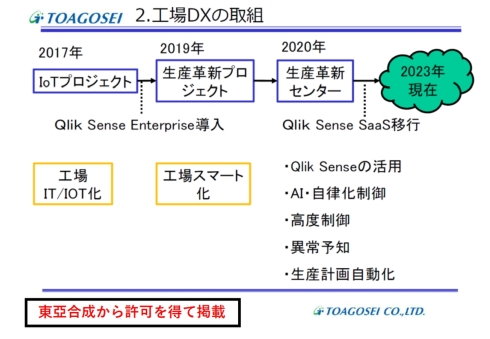

瞬間接着剤の「アロンアルファ」で知られる東亞合成は1944年7月創業で、連結売上高が約1600億円、従業員数が約2500人。まさに中堅規模の製造業といっていい存在だろう。その東亞合成も、2017年に立ち上げたIoTプロジェクトから工場のデジタル化を進める工場DXに向けた取り組みを進めてきたが、2024年初の現在に至るまで継続し、一定の成果を得るにはさまざまな苦労があった。

2017年にIoTプロジェクトを立ち上げも工場経験者はゼロ

東亞合成の本社は東京にあるが、工場や研究開発の主力拠点は名古屋工場(名古屋市港区)に置いている。同社は、アロンアルファだけでなく、基礎化学品から高分子材料、高機能材料、樹脂加工製品など幅広く手掛けており、これらの製品を国内外に展開する多数の工場で生産している。中核の研究開発拠点である名古屋クリエイシオR&Dセンターと併設されている名古屋工場は、東亞合成製品のマザー工場としての役割も果たしているのだ。

2017年開始のIoTプロジェクトは、この名古屋工場を拠点として立ち上げられた。リーダーとして立ち上げメンバーに加わった、東亞合成 経営戦略本部 情報システム部 名古屋オフィス 兼 技術生産本部 生産革新センター 主査の山本美佐男氏は「副社長のトップダウンでスタートした。メンバーは、社内ITシステムの管理を主業務とする情報システム部のシステムエンジニアや非工場経験者の合計5人。製造業の現場サイドのデジタル化に関わる、初めての独立部隊だった」と語る。

IoTプロジェクトが当初手掛けたのは、製品の出荷などに必須のトラックスケール(車両重量計)や計測器、センサーなどのIoTと、ERPやMES(製造実行システム)、PIMS(プラント情報管理システム)、LIMS(ラボ情報管理システム)といった基幹システムのサーバ、これらのビッグデータを統合/運用するための中継サーバなどから成るインフラ整備と基盤構築だった。しかし、これらの取り組みを進める上で起こったのが“工場DXあるある”として知られる、DX推進側と現場の対立である。「IoTプロジェクト側がシステムを導入したのに現場が使わないことに問題を感じる一方で、現場は日々の業務で忙しいのに何の役に立つか分からないシステムを使えと言ってくることにいら立っていた。これは、IoTプロジェクト側の工場業務への理解不足と、現場側のITリテラシー不足に起因している。そこで、IoTプロジェクトに工場経験者が必要になると考えた」(山本氏)という。

2019年には、組織改編によりIoTプロジェクトは生産革新プロジェクトとなり、先の狙い通り、既存の5人に加えて3人の工場経験者が増員され、総計8人体制となった。では、工場経験者の加入によって一気に事態が好転したのかというと、そこにはまだ解決すべき問題が横たわっていた。

待望の工場経験者が加入も状況を好転させるような即効性は得られず

生産革新プロジェクト発足時に加わった3人の工場経験者のうちの1人が、東亞合成 技術生産本部 生産革新センター 主事の伊藤彰啓氏である。7年間工場勤務を経験した上で加入した伊藤氏だが「待望の工場経験者ということで大きな期待を持って迎えられたものの、いきなり状況を好転させるような即効性はなかった。そもそも、ERPやMES、クラウドなどといったシステムに関する知識がなく、分からないことだらけ。Excelのマクロが精いっぱいというのが実情だった」と述べる。

IoTプロジェクトと現場の対立の原因には、現場のITリテラシー不足もあった。その現場から異動してきた伊藤氏が、いきなり活躍するのが難しいのは当然のことだったと言えるだろう。ただし伊藤氏も、工場の現場のデジタル化について、肉体労働をロボット化するようなハードウェア的なイメージではなく、よりソフトウェア的なイメージを持てるように学習と経験を積んでいった。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

東亞合成の山本美佐男氏 出所:東亞合成

東亞合成の山本美佐男氏 出所:東亞合成

東亞合成の伊藤彰啓氏 出所:東亞合成

東亞合成の伊藤彰啓氏 出所:東亞合成