情報とのモノの接点である「生産準備」のデジタル化はどう進めればいいのか:製造業DXプロセス別解説(5)(2/2 ページ)

3.モノづくりイノベーションの余地の拡大と、日本企業の現状

今後、モノづくりのイノベーションは、例に挙げた自動車だけではなく、より多くの製品分野で加速していくだろう。なぜなら、デジタル技術の高度化により、人による作業を前提としていた従来型の「モノづくりの常識」の見直しが迫られているからだ。そのことにいち早く気付き、デジタル技術を使った新たな「常識」づくりに挑むイノベーター企業が、さまざまなセクターで登場してくるだろう。

一方で、イノベーター企業の動きに対する日系企業の反応が、意外に素早いことも指摘しておきたい。先ほど挙げたテスラの例では、同社の発表からわずか2年程度でギガキャスティング工法を採用しテスラに追随することを公表した日系企業も登場した。自動車業界では、一般的に1モデルの開発に約5年を要するといわれており、2年での新工法採用は出色の早さでの対応と言えよう。

これは、素地となる技術力の高い日本企業にとって、イノベーションの必要性が高まり意思決定さえ行われれば、イノベーターへの対抗/追随にはさしたる時間を必要としないことの証左といえよう。

「デジタル化の遅れ」とイノベーションへの「意思の弱さ」という2つの要因が、本来持っている高い技術力を発揮する足かせとなっている。これが日系大手製造業の現状なのではないだろうか。

4.巻き返しに向けた方策

では、モノづくりのイノベーションで巻き返しを図るために、デジタル技術をどのように活用したらよいのだろうか。そのカギは「経営とモノづくりの連携強化」と「Software Defined化(ソフトウェアで制御可能な機器による工場づくり)」の2つだと考えている。ここでは「経営とモノづくりの連携強化」について詳述する。

今、多くの日系製造業では、経営と製造部門の間で、モノづくりイノベーションについて正面から議論が交わされているケースは少ないように思う。

製造部門から「スマート工場化」の相談を受けることが多いが、その場合、「スマート化で経営にどう貢献するのか」「低コスト化、リードタイム短縮、マスカスタマイズ対応……どれを追及するのか」といった前提となる事業目標が定まっていないことがほとんどだ。

一方、経営サイドでも、モノづくりの在り方を変えることが、新しい事業スタイルの実現にどうつながるのかが正直なところよく分からない、というケースが多い。

経営とモノづくりの間で、互いの考えや要望を具体的な指標で示したり、具体的な選択肢に落とし込んだりといった議論が行えておらず、意思決定力や実行力が薄まってしまっているのだ。

ここにこそ、デジタル技術の活用余地があると考える。具体的には、まず経営サイドで、将来ありたい事業モデルと、その際モノづくりに求める具体的なモノづくりKPI(重要業績評価指標)を複数リストアップする。これを経営からのトップダウン(問いかけ)とする。

モノづくりサイドでは例えば、リードタイム短縮には固定ラインからロボセルへの転換、マスカスタマイズ対応には製品のモジュール化のように、さまざまなKPIの改善に向けて複数のイノベーション構想を立案する。

これを構想レベルのままデジタルツイン化し、KPIがどの程度変化するのかをシミュレーションで定量的なめどを付ける。これを、モノづくりサイドからのボトムアップとする。

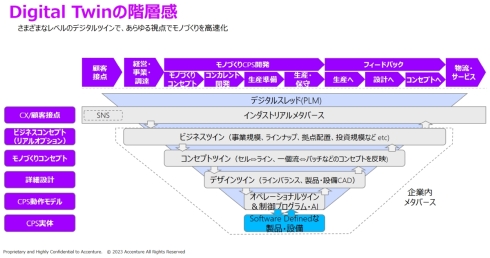

これらに大きな技術的ハードルはない。デジタルツインには複数の精密度/レベルが存在するが、ここで必要なのは、高精度だが高コストなIoT(モノのインターネット)連携デジタルツイン(オペレーショナルツイン)ではなく、低精度で低コストの工場シミュレーター(コンセプトツイン)で十分なはずである(図3)。

このようにして、モノづくりと経営の間で対話しながらイノベーション構想の絞り込みとミドルアップダウンを実現する。

結果、外資企業や新興企業を上回るスピードで、モノづくりイノベーションに向けた強固な意思決定が行われ、現場の力を最大限に引き出すことが可能になるのではないだろうか。

次回は、より生産の実務的なテーマに踏み込み、特にプロセス製造業における生産のDX(デジタルトランスフォーメーション)について紹介する。

筆者プロフィール

清水 敦(しみず あつし) アクセンチュア株式会社 ンダストリーX本部 アドバンストロボティックソリューションズ シニア・マネジャー

日系コンサルティング企業においてモノづくり企業への各種経営コンサルティングおよび政策提言業務を担当。2019年にアクセンチュアに入社し、2021年より現職。ロボットを使った生産設備の自動化構想や設備試作、FA企業向けDX戦略立案および実行を支援する。

インダストリーX|アクセンチュア(accenture.com)

関連記事

- ≫連載「製造業DXプロセス別解説」バックナンバー

設計DXにより顧客価値を共創するシステム思考へ移行せよ

設計DXにより顧客価値を共創するシステム思考へ移行せよ

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第4回は、製品を具現化するためのプロセスである「設計」のプロセスを取り上げる。 製造業の商品企画はいかにDXを進めるべきか、マスカスタマイゼーション実現に向け

製造業の商品企画はいかにDXを進めるべきか、マスカスタマイゼーション実現に向け

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第3回は、製品コンセプトやビジネスプランを具体化し、商品開発の実行判断を担う「商品企画」のプロセスを取り上げる。 研究開発にこそDXを、マテリアルズインフォマティクスが示すその可能性

研究開発にこそDXを、マテリアルズインフォマティクスが示すその可能性

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第2回は、マテリアルズインフォマティクスを中心にエンジニアリングチェーンの最上流のプロセスとなる「研究開発」を取り上げる。 日本の製造業DXはなぜ進まないのか、成功の鍵は失敗から学ぶこと

日本の製造業DXはなぜ進まないのか、成功の鍵は失敗から学ぶこと

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第1回は、序論として日本の製造業の現在を振り返り、DXに向けた未来への道筋を提言する。 社会環境の大変動がもたらすサプライチェーンの課題にどのように対応すべきか

社会環境の大変動がもたらすサプライチェーンの課題にどのように対応すべきか

コロナ禍をはじめとする社会環境の変動により、企業のサプライチェーンにはこれまでの効率性に替わってレジリエンスが求められるようになっている。このサプライチェーンレジリエンスの解説を目的とする本連載の第1回では、レジリエンスを重視したサプライチェーンを実現するための全体像と4つのフェーズについて紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク