5Gで17台のAMRを駆動し搬送負荷30%削減、量子アニーリングも駆使するNEC掛川工場:スマート工場最前線(3/4 ページ)

5GでAMR17台を駆動し搬送負荷を30%削減

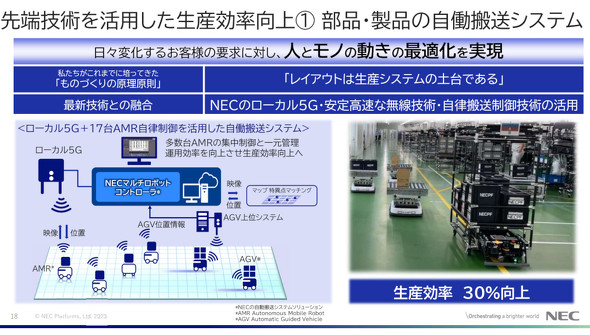

新A棟で先進技術を活用した生産効率向上策のもう1つがAGV(Automatic Guided Vehicle)やAMR(Autonomous Mobile Robot)をフル活用した搬送工程の効率化である。

特に組み立て作業を行う4階では、ローカル5Gを導入し、それにより17台のAMRを自律駆動させている。AMRはカメラ映像データから自己位置を推定するVisual SLAM技術を採用している。ローカル5Gを採用している理由について、NECプラットフォームズ 執行役員で掛川事業所の責任者である石塚直美氏は「AMRは周辺の景色を画像で捉えておりそれを活用して位置認識を行っている。大容量の画像データを活用して移動を行うため、ローカル5Gのような技術が必要だった。また、作業量から17台の同時駆動が必要になり多点接続という点でもローカル5Gの力が生きる。安定性と高速性、品質の面でローカル5Gが最適だと考えた」と語っている。

搬送作業は、AMRだけでなく、8台のAGVも同時駆動させている。AMRはテープガイドなどがなくても自律駆動が行えるが、AGVはテープガイド上でなければ動くことはできない。その一方でテープにより決まった場所での決まった作業などと組み合わせることが容易である。「現在はできていないが、将来的にはエレベーターを連携させて、AGVで階層移動を行えるようにすることも考えている」(NECプラットフォームズ)。

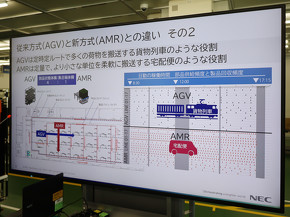

AGVとAMRの使い分けについて「部品の搬送など必要なものを決まった時間に大量に運ぶ場合はAGVが適している。一方で組み立て作業や梱包作業では、作業内容によって搬送が求められるタイミングが変わってくる。そのため、より小さな単位のものを適宜搬送する宅配便のような役割が求められ、そこではAMRが適している。これらを組み合わせることで最適な搬送を行えるようにしている」(NECプラットフォームズ)。

(左)AGVとAMRの役割のすみ分け。(右)AMR17台を管理しているオリジナルの「NEC マルチロボットコントローラー」の画面。このコントローラーからの指示でAMRを駆動し、渋滞回避などの最適搬送を行える[クリックで拡大] 出所:NECプラットフォームズ

(左)AGVとAMRの役割のすみ分け。(右)AMR17台を管理しているオリジナルの「NEC マルチロボットコントローラー」の画面。このコントローラーからの指示でAMRを駆動し、渋滞回避などの最適搬送を行える[クリックで拡大] 出所:NECプラットフォームズAGVとAMRの効率的な活用により、従来工場での搬送効率に対し生産性を30%向上させることに成功したという。石塚氏は「NECプラットフォームズでは数年前からローカル5Gを工場内でも生かせないかということを考えさまざまな形で実証を進めてきた。その成果をうまく活用することができている」と語っている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク