5Gで17台のAMRを駆動し搬送負荷30%削減、量子アニーリングも駆使するNEC掛川工場:スマート工場最前線(2/4 ページ)

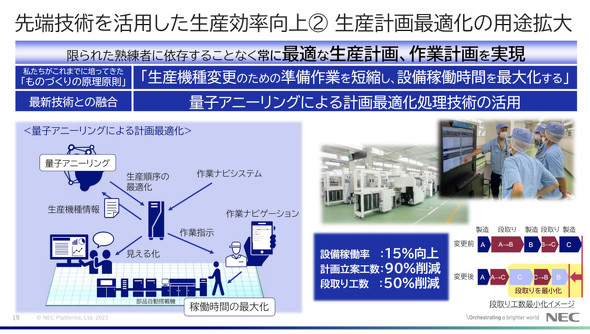

量子アニーリングで生産準備を最適化し設備稼働率15%向上

新A棟ではさまざまな先進技術を採用している。その1つが量子アニーリングの活用だ。2階のSMTラインの工程は自動化されているが、生産機種変更ごとに生産準備が発生し、その作業は人手で行っている。例えば、実装用部品を収めたリールの用意や前段取り、基板の最適な箇所にはんだを塗るために必要なメタルマスクの用意などが必要でその作業に時間がかかっていた。この生産準備作業の間は設備は止まっているため、設備稼働時間が低下し、その最適化が求められていた。

ただ、現在は4つあるSMTラインを主に3人の担当者で管理している。フロアにほとんど人がいない中で効率的な作業が行えるかどうかは、作業者の知見によって大きく左右される。その中で、どうしても作業手順やその選択ミスなどが発生し、待ち時間が多くなったり、設備を止めている無駄な時間が発生したりする場面も生まれてきていた。

そこで、新A棟では、量子アニーリングを活用し生産計画と作業計画の最適な組み合わせを見つけ出し、その最適な結果を作業計画に反映することで大幅な効率化を目指した。具体的には生産機種情報などの計画から量子アニーリングを活用することで最適な生産順番を特定し、作業ナビゲーションシステムで作業者に作業内容を指示する。大型モニターやタブレット端末でその情報を受け取った作業者は、指定された作業を行う。その結果を踏まえて量子アニーリングを活用したシステムにフィードバックし、再度作業順番の最適化を行うというような流れだ。量子アニーリングは量子コンピューティング技術の一部で「組み合わせ最適化」計算を高速に行えることが特徴だ。そのため、状況に合わせて“最適な組み合わせ”の順番を導き出すことができ、効率的な作業が行えるようになる。

量子アニーリングなどによる最適な順番の決定は全てバックヤードで行われているため、作業者はタブレット端末に表示される作業手順の順番に沿って作業を行っていくだけでよい。「今まではどうしても熟練作業者と経験の浅い作業者との間で差が生まれやすくなっており、それが段取り時間や設備稼働率などに影響していた。システムで対応することでこうした差がなくなり、誰でも同じような作業が行えるようになる」(NECプラットフォームズ)。

こうした取り組みを進めたことで、従来工場で行っていたSMTラインでの生産性に対し、設備稼働率を15%向上、計画立案工数を90%削減、段取り工数を50%削減することができたという。「作業を行う上で迷う時間が大きく減った」(NECプラットフォームズ)としている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク