AMRを作り活用するオムロン、綾部工場で進むThe GEMBA活動:スマート工場最前線(2/2 ページ)

AMRで搬送作業を自動化、効率向上に加え作業が平準化

オムロンではAMRを自らの生産工程でも活用しており、綾部工場では現在9台のAMRが稼働、今後さらに2台を追加する予定となっている。AMRが走行する建屋間を結ぶ通路も、窓に結露などが起こる冬場でも路面がぬれないように改装した。

例えば完成品の搬送には6台が活躍。AMRは、MES(生産実行システム)と連動しており、作業者が手元の端末で行った生産終了の情報がエンタープライズマネジャーに送られると、手が空いている一番近くのAMRが自動的に選ばれ製品を回収しに向かう。作業がないAMRはドッキングステーションで充電を行う。

あるフロアでは完成品を出荷エリアに運ぶために3台のAMRが稼働しているが、AMR導入前はそれらを搬送専任の作業者が1人で行っていた。そのため、ある程度の量がたまってたから回収されていたが、AMR導入後は作業終了後にAMRが都度回収に来るため作業量が平準化できた。搬送のリードタイムは80%改善。随時運び出すことで、それまで完成品をためていたスペースもなくなった。

その他、綾部工場では基板の搬送に2台、マスクマガジンの搬送に1台のAMRを活用している。生産工程の途中に導入すれば、仕掛り在庫が減りさらに大きな効果につながる。

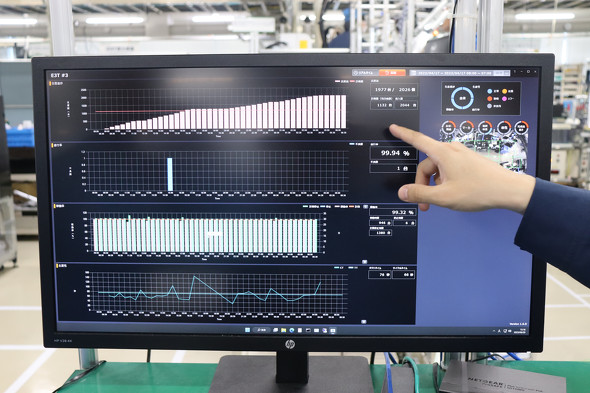

光電センサーを組み立てる一部のセルラインコントロールシステムでは、動画データなどを活用して生産数など現場の情報をリアルタイムにデジタルデータ化し予実管理と課題特定に役立てている。

U字型のラインに入った作業者は胸に無線タグを装着。天井に魚眼カメラを付けた画像センサーと無線センサーによって、ラインのどこで誰がどれくらいの時間をかけて作業していたかのデータをERPやMESと連動して収集する。それにより、タクトタイム、サイクルタイム、稼働率を算出する他、不具合が発生した際に、どこで何が起こったのかが映像を通して後日でも検証可能になり、課題特定までの時間を短縮することができる。

ビルディングブロックと呼ばれる自動化設備の構築も進んでいる。専用設備とすると多品種への対応が困難になる。そこで、ビルディングブロックでは協働ロボットと架台、制御部を共通としながら、ねじ締めやはんだ付けなどの各種モジュール、ねじ締めビットやロボットハンド、ワークセット治具などのオプションを組み替えることで異なる製品を組み立てられるようにする。現在はファイバーアンプの組み立てに活用している。

関連記事

オムロンが描く“現場”の力を最大化する自動化

オムロンが描く“現場”の力を最大化する自動化

オムロンは2018年8月28日、同社のモノづくり革新コンセプト「i-Automation(アイオートメーション)」への取り組みを紹介するととともに、そのモデル工場である京都府の綾部工場での自社実践の様子を紹介した。本稿では前編で「i-Automation」を中心としたオムロンのFA戦略の概要をまとめ、後編で自社実践を行う綾部工場での現場の取り組みをお伝えする。 多品種少量生産を限りなく自動化に近づけるオムロン綾部工場の取り組み

多品種少量生産を限りなく自動化に近づけるオムロン綾部工場の取り組み

オムロンはモノづくり革新コンセプト「i-Automation」のモデル工場である京都府の綾部工場を公開。本稿では新たなモノづくりの実現に向け、自社実践を行う綾部工場での現場の取り組みをお伝えする。 オムロンが積載重量650kgのAMR、中可搬重量域強化で全搬送工程を自動化へ

オムロンが積載重量650kgのAMR、中可搬重量域強化で全搬送工程を自動化へ

オムロンは最大積載重量650kgのAMR「MD650」を2023年7月17日から日本国内で発売すると発表した。 オムロンが最新卓球ロボットで体現する融和、人と人をつなぐオートメーション

オムロンが最新卓球ロボットで体現する融和、人と人をつなぐオートメーション

オムロンは京阪奈イノベーションセンタ(京都府木津川市)においてラウンドテーブルを開催し、同社の技術開発や具現化の方向性、研究子会社であるオムロンサイニックエックスの活動内容などに関して説明した。今回は前編として最新の卓球ロボットのコンセプトや同社が目指す人と機械との関係性などを紹介する。 「世界で最も現実的なインダストリー4.0」を目指すオムロンの勝算(前編)

「世界で最も現実的なインダストリー4.0」を目指すオムロンの勝算(前編)

オムロンはFA事業戦略を発表し、同社が考えるモノづくり革新のコンセプト「i-Automation」について紹介するとともに、これらのコンセプトを実践している同社草津工場の取り組みを紹介した。本稿では、前編で同社の考えるモノづくり革新の全体像を、後編で製造現場における実践の様子をお伝えする。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

- 山洋電気が定格の200%までの過負荷耐量を備える無停電電源装置

コーナーリンク