設計領域がカギを握る! 海外事例で学ぶサステナブルな製品開発アプローチ:メカ設計 イベントレポート(2/3 ページ)

PLM/材料DB連携で無駄になる材料を把握

続く、購入部品の選定(低フットプリント)に関しては、デンマークの風力発電メーカーであるVestas Wind Systems(以下、ベスタス)の取り組みを紹介した。ベスタスはサステナブルなモノづくりの実現を大きなビジネスチャンスと捉えており、積極的な活動を展開している。そのうちの1つの活動として、全社で2D図面の使用を廃止し、全てを3D図面(3DA)に置き換え、モデルベース定義(MBD)による円滑かつ効率的なモノづくりを実践しているという。

また、購入部品の選定に関するアプローチとして、PTCのPLMソリューション「Windchill」およびWindchillと連携して使用できるAnsysの材料データベース「Granta」を用いた原材料管理を実施。これにより、部品と材料のひも付けや部品の検索性が向上した他、製造プロセス情報(BOP:Bills of Process)にもつなげ、開発製造プロセスの中で無駄になる材料に関して把握できる環境を構築した。購入部品の原材料管理の実現により、「例えば、購入部品を活用する際に、過去の情報を検索することで、その部品の環境への影響を調べたり、別部品との比較検討を行ったりできる」(芸林氏)。今後ベスタスは、購入部品だけでなく、サプライヤー部品にも原材料管理の展開を広げていくとしている。

PTCのPLMソリューション「Windchill」およびWindchillと連携して使用できるAnsysの材料データベース「Granta」を用いた原材料管理を実施[クリックで拡大] 出所:PTCジャパン

PTCのPLMソリューション「Windchill」およびWindchillと連携して使用できるAnsysの材料データベース「Granta」を用いた原材料管理を実施[クリックで拡大] 出所:PTCジャパン設計者CAEの推進で試作の回数を削減

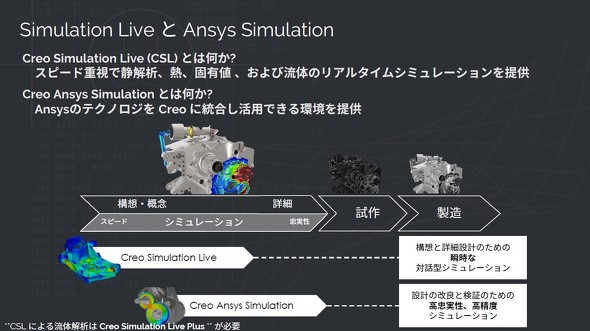

解析シミュレーション(最適化、実物試作レス)の取り組みでは、米国の配管器具メーカーであるAmerican Standard Brands(LIXILグループ)による設計者CAEの推進事例を取り上げた。当初、American Standard Brandsでは、設計者約25人に対して、解析専任者が2人と少なく、解析依頼を出しても結果が返ってくるまでに多くの時間を要するとともに、その間、関連するデータのやりとりも頻繁に発生していた。この状況を打破するために、同社は設計者CAEを推進し、今では設計者全員がCAEによる解析を行えるようになったという。この成功を支えたのが、PTCの3D設計ソリューション「Creo」に完全統合されている「Creo Simulation Live(以下、CSL)」と「Creo Ansys Simulation(以下、CAS)」の存在だ。

いずれもAnsysのシミュレーション技術を活用したもので、CSLは構想設計や詳細設計段階における静解析、熱解析、固有値解析、流体解析(CSL+が必要)のリアルタイムシミュレーションを実現するもので、スピーディーに設計と解析のサイクルを回して設計品質を向上できる。CSAはAnsysの高精度ソルバーを組み込んだシミュレーション環境を提供するもので、高忠実かつ高精度シミュレーションによって設計の改良と検証を支援する。「設計者がCSAを使って解析した内容や結果に対して、普段から『Ansys Mechanical』を使用している解析専任者が問題点を指摘したり、アドバイスをしたりできる。両ツールでのやりとりを通じ、設計者自身が次第にCAEを活用できるようになっていった」(芸林氏)。その結果、設計の初期段階で品質を作り込めるようになり、試作や実験の回数を削減できるようになったという。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 設計者を支える3つのAI仮想コンパニオン 探索×科学×実現で製品開発を伴走

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 強度設計の出発点 “計算”より先に考えるべきこととは?

- NVIDIAとダッソーがCEO対談 産業AI基盤構築で戦略的パートナーシップ締結

- Subaru of America、3Dプリンタ用高速ヘッド導入でツール開発時間を50%以上短縮

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス