ロボットを導入したら社員が増えた? 北陸中小企業が示す自動化と採用の好循環:協働ロボット(3/3 ページ)

自動化で採用活動が好転、若手人材の育成にも成功

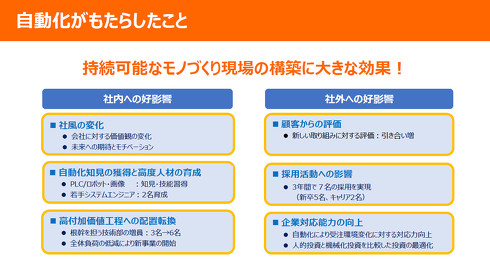

「顕著だったのが採用活動への効果」(有川氏)だった。2019年、2020年と採用できなかったのが、ロボット導入後の2021年、2022年、2023年と3年間でキャリア2人、新卒5人の計7人の採用に成功。工場見学でロボットを見て関心を示し、そのまま入社して担当者になったり、新しい取り組みを魅力に感じて入社を決めた社員もいる。

高付加価値工程への配置転換も進み、金型技術部で3人を増員できた他、デジタライズ事業などの新事業も始めることができた。「新しい取り組みを評価していただき、従来よりも引き合いが大きく増えている。注文が増えた場合も、そのための人材確保ではなく自動化で対応するという切り札を手にすることができた」(有川氏)。

これらの自動化による成果を広げていくため、取り組みを公開することに決めた。小人の靴屋という名前は、年老いた靴屋が寝ている間に小人たちが靴を作り上げたグリム童話に協働ロボットによる自動化を重ね合わせた。

展示施設とはいっても、工場の一部であり、実際に稼働している現場でもある。展示施設の役割は大きく3つある。1つ目は自動化の学び舎としての機能。有川氏は「何ができるかよりも、どうやってできるかという情報を主に発信していくことで、多くの企業に自動化に着手しようと思っていただければ」と語る。

2つ目はイノベーションだ。「自動化システムを作りたかっただけだったのにこのように展示するまでになった。他社とのコミュニケーションの中から新たなイノベーションが生まれまる。展示場を企業間がつながるコミュニティーの場として活用し、さらなるシナジー効果を図る」(有川氏)。

3つ目は展示場を多くの人に開放することでモノづくりの魅力を発信していくこと。当面は、有川製作所のWebサイトで見学を受け付け、見学した企業を中心としたイベントの定期開催も計画している。高校生向けの授業も行う予定となっている。

今回、自動化の技術検証やエンジニアのトレーニング、立ち上げ支援を行った山崎電機 代表取締役社長の山崎聡史氏は「ロボットが生産現場で効果を発揮していくためには導入後に継続的な改善を積み重ねていくことが重要だ。有川製作所はそれをうまく解決した」と評価する。

せっかくロボットを導入してもしばらくすると使われなくなったり、放置されていたりする現場も多い。その中で、有川製作所はロボットエンジニアを自社で育成した。

山崎氏は「有川社長の強い積極性と社員との信頼関係が大きな推進力となって、新しい人材を育成しながら、生産性の向上を進めていく取り組みがスタートした。この取り組みを通して、われわれがロボットの導入がもたらす大きな効果を有川製作所に教えてもらった」と語る。

オムロン 営業本部長の伊達勇城氏は「今回のプロジェクトを通してわれわれも本当に学ばせていただいた。ハードとソフトを組み合わせてパッケージング化し、他の企業により簡単に導入できるようにしたい。われわれの制御技術などを掛け合わせて、全国に展開して多くの中小企業が抱えるモノづくり課題、悩みの解消に貢献していきたい」と話す。

オムロンでは今後、全国に7つある支店の管轄域内に1つずつ、小人の靴屋同様の事例構築を目指す。オムロンの自動化技術を体感できるAUTOMATION CENTERは東京と滋賀に設けているが、伊達氏は「リアルなモノづくりの現場ではないため、実際に企業がどんな使い方をしているのかまでは分からない。こういう場を広げていくことで、中小企業が納得して投資まで決断いただける情報を提供でき、われわれも新しい学びを得ることができる」と意義を語る。

関連記事

オムロンが最新卓球ロボットで体現する融和、人と人をつなぐオートメーション

オムロンが最新卓球ロボットで体現する融和、人と人をつなぐオートメーション

オムロンは京阪奈イノベーションセンタ(京都府木津川市)においてラウンドテーブルを開催し、同社の技術開発や具現化の方向性、研究子会社であるオムロンサイニックエックスの活動内容などに関して説明した。今回は前編として最新の卓球ロボットのコンセプトや同社が目指す人と機械との関係性などを紹介する。 オムロンが2022年度過去最高業績を達成、好調な制御機器事業が成長後押し

オムロンが2022年度過去最高業績を達成、好調な制御機器事業が成長後押し

オムロンは2023年3月期(2022年度)の業績を発表。2期連続の増収増益となり過去最高業績を更新した。 エネルギー生産性向上に向け、オムロンが松阪事業所で半減を目指す4つの要素とは

エネルギー生産性向上に向け、オムロンが松阪事業所で半減を目指す4つの要素とは

オムロン ヘルスケアは温室効果ガス削減に向けてエネルギー生産性の向上を進めている松阪事業所(三重県松阪市)を報道陣に公開した。 事例で振り返る協働ロボットの使いどころ

事例で振り返る協働ロボットの使いどころ

成果が出ないスマートファクトリーの課題を掘り下げ、より多くの製造業が成果を得られるようにするために、考え方を整理し分かりやすく紹介する本連載。第14回では、「使いどころを探すのに苦労する」という声の多い協働ロボットについて、実際の事例をベースに紹介します。 人手不足対策で完全自動化は逆効果、人とロボットの協力をどのように切り開くか

人手不足対策で完全自動化は逆効果、人とロボットの協力をどのように切り開くか

人手不足に苦しむ中で、工場でもあらためて自動化領域の拡大への挑戦が進んでいる。その中で導入が拡大しているのがロボットである。AIなどの先進技術と組み合わせ、ロボットを活用した“自律的な全自動化”への取り組みも進むが現実的には難易度が高く、“人とロボットの協調”をどう最適に実現するかへ主流はシフトする。 協働ロボット、ロボットシステムに残された課題と未来

協働ロボット、ロボットシステムに残された課題と未来

協働ロボットを現場で活用するのにどのような工夫が必要か――。ロボット技術の総合展示会「2017国際ロボット展」では、ロボットメーカーおよびユーザー企業によるパネルディスカッション「ロボットフォーラム2017」が実施され、協働ロボットの意義について語った。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク