革新軽水炉「iBR」の開発に注力する東芝、CPSで原発再稼働も支援:デザインの力(2/3 ページ)

東芝が得意とするデジタル技術も活用

原子力発電所の再稼働に向けた作業では、3D CADを用いたシミュレーションと同様に東芝が得意とするデジタル技術が活用されている。会見では「3Dプラントビューア」「エリア管理システム」「タービン発電機用検査ロボット」を紹介した。

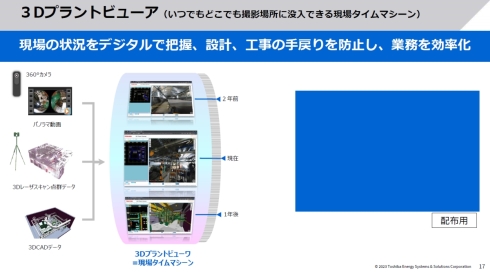

3Dプラントビューアは、現場の状況をデジタルで把握して、設計や工事の手戻りを防止し、業務を効率化するために「いつでもどこでも撮影場所に没入できるタイムマシーン」(松永氏)を目指して開発された。再稼働に向けた工事の施工前に3Dレーザースキャンの点群データを収集して3Dデータ化することで「過去」を、設計時の3D CADデータで工事の施工が完了した「未来」を、工事が進捗する現在の状況は現場作業者のヘルメットに装着した360度カメラで収集したパノラマ動画で「現在」を把握する仕組みになっている。安全着実な工事の確認のために、距離測定や設備情報確認の機能も実装している。

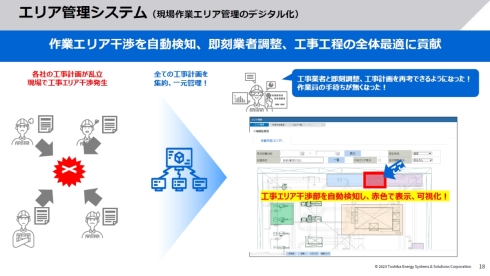

エリア管理システムでは、これまで各社が紙資料やExcelなどアナログ方式で管理してきた工事計画を集約し一元管理を実現した。現場で工事エリアの干渉が発生すると、予期せぬ作業員の待機や手待ちにつながり工事計画が遅れる要因になってしまう。この作業エリア干渉を自動検知して見える化し、即刻業者調整を行って工事工程を最適化することが可能になった。

また、3Dプラントビューアとエリア管理システムは、セキュリティを確保した上でWebブラウザ経由で利用可能なシステムとなっていることで可用性が高くなっており、現場での実際の活用につながっている。

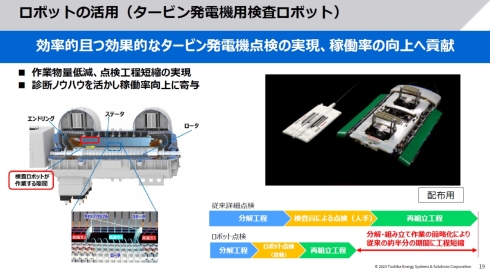

タービン発電機用検査ロボットは、作業員が入れない発電機のローターとステータの狭い空間を自動で検査するロボットである。通常4年ごとに行う精密検査では、タービン発電機から約100トンもの重さのローターを取り出して作業員が検査するのが一般的だった。ロボットを活用することで、検査期間を半分に短縮するとともにより詳細な検査も行えるようになった。また、熟練作業員の診断ノウハウを反映することで、原子炉のさらなる稼働率向上につなげられるという。

2018年の開発以降、現在では、小型発電機にも対応可能な薄型とステータに設置されたギャップバックルと呼ばれる壁を乗り越えられる高機能型の2種類をラインアップしている。東芝製だけでなく、他社のタービン発電機の検査にも対応可能だ。なお、採用実績としてはアラブ首長国連邦での原子炉が先行しており、今後は国内向けにも提案を進めていくとしている。

これらの他、安心安全なセキュリティ基盤上に構築した、原子力発電所の安定運転や安全への対応力に寄与するCPS(サイバーフィジカルシステム)サービスも提供している。例えば、サイバーとフィジカルの両方を1枚の画面に集約したダッシュボードや、過酷事象を含めて原子力発電所のあらゆる状況をシミュレーションできるプラントシミュレーターなどがある。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞