品質管理のための解析手法はどうすればデジタル化できるのか:トヨタ式TQM×IoTによる品質保証強化(7)(1/3 ページ)

本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第7回は、品質管理のための解析手法をどうすればデジタル化できるかについて紹介する。

本連載は、品質管理の枠組みであるトヨタ式TQM(Total Quality Management)と、製造現場での活用が期待されるIoT(モノのインターネット)技術を組み合わせた、DX(デジタルトランスフォーメーション)時代の品質保証強化をテーマとしています。

今回は、IoTやビッグデータ解析の技術を用いた、品質管理における解析手法のデジタル化のポイントについて取り上げます。

⇒連載「トヨタ式TQM×IoTによる品質保証強化」バックナンバー

1.品質管理における解析手法

IoTを活用することで、各工程の情報をデジタルデータとして収集/蓄積ができるようになりました。これらの情報をビッグデータとして解析するためのポイントは以下の通りです。

- QC7つ道具のデジタル化

- リアルタイム判定と多角解析

- 定型解析と非定型解析

- 要因特定の迅速化

ここからは、それぞれのポイントについて具体的に解説していきます。

2.QC7つ道具のデジタル化

連載第3回でも触れましたが、TQMでは品質管理の目的を達成するために「QC7つ道具」を使用します。

QC7つ道具は以下の7つから構成されます。

- チェックシート:データをとり記録に残すフォーマット

- 層別:複雑なデータや難しい問題を同類の物でまとめて分かりやすくする

- ヒストグラム:度数分布図といわれ、データがどう分布しているか判断する

- パレート図:棒グラフと折れ線グラフを用いて重点目標を明確にする

- 特性要因図:問題の真の原因となる「要因」を魚の骨のようにまとめていく

- 散布図:2種類のデータをXY軸にプロットして、相関を明確にする

- 管理図:中心線と上下管理線でデータのバラつきや正常、異常を判断する

IoT活用によって工程から収集したビッグデータに対して、QC7つ道具を適用することで解析ができます。

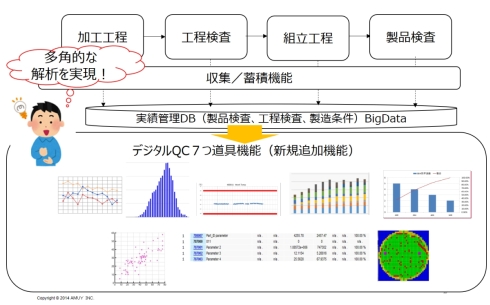

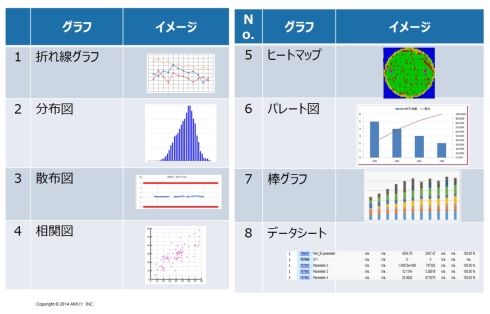

QC7つ道具のデジタル化について示した図1を見てください。基本的な流れとしてはまず、「加工工程」で加工した物を「工程検査」で合否判定します。その後、最終的な「組立工程」で組み立てた製品を「製品検査」で合否判定します。各工程の製造条件や工程検査の結果および製品検査の結果をビッグデータとしてIoTで収集します。収集したビッグデータをグラフやデータの表示機能を使用して多角的に解析するのです(図2)。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク