カシオが設計者CAEによるフロントローディングで関数電卓の従来課題を解消:CAE最前線(3/4 ページ)

金属から樹脂への置き換えで得た4つの効果

実際、インナープレートの樹脂化によって得られた効果は大きく4つあるという。

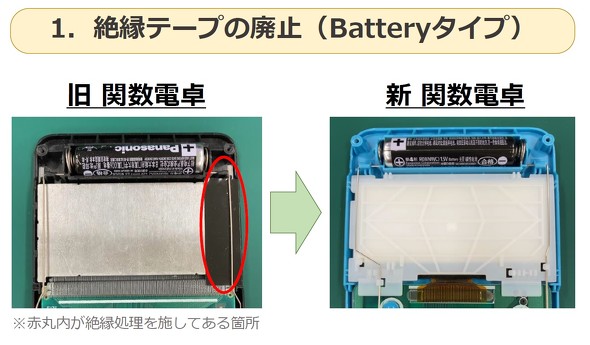

まずは「絶縁テープ(絶縁処理)の廃止」だ。バッテリータイプの関数電卓の場合、以前まで、基板とバッテリー部の配線にリード線を用いて手作業ではんだ付けしていたが、現在は自動化ライン対応に伴ってリード線をピアノ線(金属線材)に変更し、はんだ付け作業が自動化されている。「自動化ライン対応では、金属のインナープレートの上にピアノ線を通すことになるため、従来機種では絶縁テープによる処理がどうしても必要になっていたが、樹脂製のインナープレートの採用によって、新機種では絶縁処理が不要となった」(江口氏)。

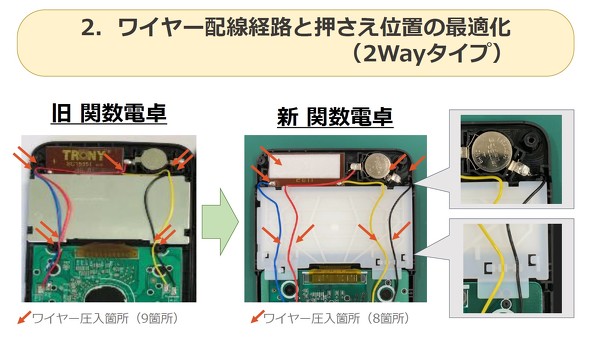

次に「ワイヤー配線経路と押さえ位置の最適化」だ。2wayタイプの関数電卓の場合、基板とソーラーパネル+ボタン電池部との配線はリード線が用いられており、配線に手間が掛かるなど組み立て性の面で課題があった。新機種では、樹脂製インナープレート上に、最適な配線経路になるようリード線の押さえ位置にワイヤー圧入用のU字形状の突起を数箇所設けることで、組み立て性を向上させている。ちなみに、2wayタイプはバッテリータイプよりも配線が複雑で自動化ライン対応が難しいことから、組み立て性の向上、作業工数の削減は非常に重要なテーマの1つだったという。

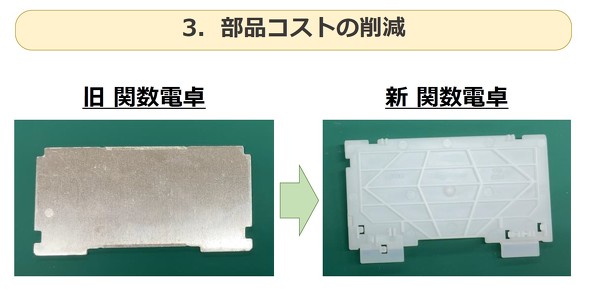

さらに、インナープレートの材質を金属部品(アルミ)から樹脂に置き換えたことで「部品コストの削減」も果たしている。江口氏は「絶縁テープの廃止と、インナープレートの樹脂化によって、加工と部品のコストを76%ダウンすることに成功した」と説明する。

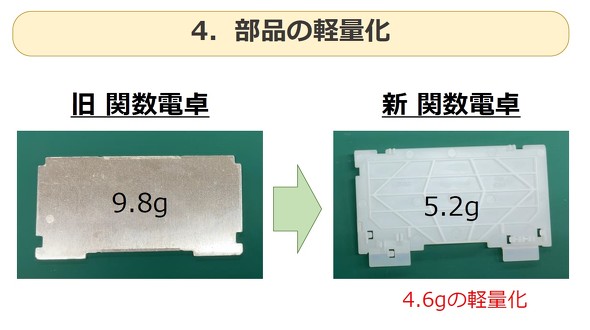

同様に、金属から樹脂に置き換えたことで使い勝手の向上にも寄与する「軽量化」も実現した。「従来機種の関数電卓に用いられている金属製インナープレートが9.8gであるのに対し、樹脂製インナープレートは5.2gと4.6gの軽量化を果たしている」(江口氏)。

以上、インナープレートの樹脂化による4つの成果は、新機種開発における設計者CAEによるフロントローディングの実践、そして、設計標準化および設計チェックリストの運用などを行った結果によるものであり、これらの活動は、その他の機構的な問題発生の低減にも大きく寄与したという。「設計サンプル、品質サンプル、量産前サンプルといった各段階の評価試験における問題発生件数を、従来機種と比較して大幅に削減することができた。その成果が最も出た部分が、今回の液晶周りの改善、インナープレートの樹脂化によるものだった」(結城氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現