製品開発の品質管理ポイント(その1)QFDからFTA、FMEA、QC工程表まで:トヨタ式TQM×IoTによる品質保証強化(4)(2/2 ページ)

(2)現行品の改良における問題

製造部門からは改良品が設計されたにもかかわらず、従来品で作りにくく品質確保が困難になっていたことが改良されていないケースがあります。要素技術で改良することが難しいこともありますが、製造時点で不具合として挙がり設計起因として判断した過去のトラブル内容(略して過去トラ)に対し十分に対策を実施しないまま埋もれてしまい改良品開発の要求事項として設計にフィードバックされてきていないことにも起因しています。

(3)部品表管理におけるニーズ

最近は老朽化した生産管理システムをDXに追随するために再構築したいといった話を大手企業から聞くようになりました。この話になるとよく出るのが、ERPパッケージによるビッグバン適用というアプローチです。グローバルでシェアの高いERPパッケージに業務を合わせて一気に全社に展開していくという内容となります。設備からつないだデータをIoTで自動収集し、集めた実績情報と計画情報を付き合わせてAI(人工知能)を使った需要予測により生産計画や生産順序の最適化計画を自動立案するといった話がポイントとなります。

しかし、実際に現場に入り込んで業務の実態を確認していくと、いきなりシステムを導入する前にまず、システムを動かすためのマスタ情報を整備する必要があると感じます。

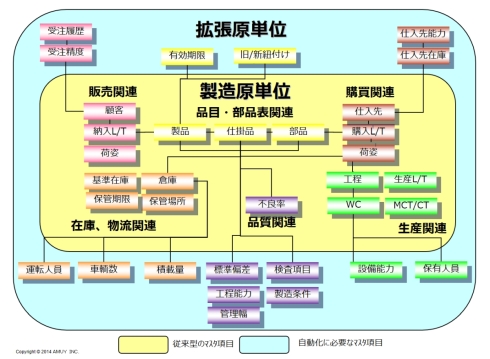

ここで言うマスタ情報には、大まかに分けて2つの情報が含まれます。

- 従来型の生産管理システムに必要なマスタ項目

- 自動化を追求する上で整備する情報

従来型の生産管理システムに必要なマスタ項目

- 製品、半製品、部品、材料の部品表(部品構成、必要数、手配単位)

生産管理をするための品番にまつわる基礎情報 - 受注原単位(顧客、納入先、販売単価)

受注を管理するための顧客と品番ひも紐付ける基礎情報 - 手配原単位(仕入先、発注ロット数、購入単価)

仕入先から物を手配するための仕入先と品番をひも付ける基礎情報 - 在庫原単位(基準在庫数)

工場や倉庫で在庫を保管するための在庫と品番をひも付ける基礎情報 - 製造原単位(MCT)

工場で生産をするための工程、設備、人と品番をひも付ける基礎情報 - 品質原単位(不良率)

品質管理をするための品質管理基準と品番をひも付ける基礎情報 - 物流原単位(荷姿、収容数)

物を配送するための物流手段と品番をひも付ける基礎情報

自動化を追求する上で整備する情報

IoTやAIをうまく活用するためには、前項に加えて次のマスタ整備も必要となります。

- 製品および部品切替え情報

(旧品番、新品番、適用開始日、計画から確定受注までの振れ幅)

市場の動きに合わせた需要変動精度を高めるための商品の切替えや受注精度の情報 - 仕入先能力(仕入先在庫、仕入先能力)

仕入先が供給できる在庫保有数、対応できる工程能力 - 在庫保有能力(在庫数、在庫保有キャパ)

自社で供給できる在庫保有数、今後在庫確保できる保有キャパ) - 工程能力(設備能力、人の能力、段替え能力、手直し率)

自社の設備で生産できる工程能力、設備能力、人の能力(人員、スキル)、段替え最適組合せ、手直しなどのロス - 品質基準

品質基準のための検査や製造条件の管理幅、σ(標準偏差)やCPK(工程能力) - 物流能力(配車、ドライバー、積載量)

物を配送するための配車数、ドライバー、積載量

従来の生産管理において、月単位の計画を立てた後の日々の管理は人力に頼っていました。今後は、週単位⇒日単位⇒直単位で計画立案精度を高めていくとともに、需要の変動に合わせて自社、仕入先、物流拠点がどこまで変動に対応できるかの能力を把握しておく必要があります。

今回は、製品開発(現行品、新製品)における管理ポイントのその1として「製品開発における業務の流れ」「製品開発における問題と新たなニーズ」について説明しました。次回はその2として「製品開発におけるデジタル技術を活用した業務変革ポイント」や「部品表データベース構築の流れ」について解説します。

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

- ≫連載「トヨタ式TQM×IoTによる品質保証強化」バックナンバー

- ≫連載「ラズパイで製造業のお手軽IoT活用」バックナンバー

- ≫連載「品質保証の本質とIoTの融合」バックナンバー

- ≫連載「いまさら聞けないISO22400入門」バックナンバー

- ≫連載「鈴村道場」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

トヨタ式TQMの体系と管理上のポイント(その2)

トヨタ式TQMの体系と管理上のポイント(その2)

高い品質を特徴としてきたはずの国内製造業だが、近年は品質不正や重大インシデントなどの発生が後を絶たない。本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第3回は、前回に続きトヨタ式TQMの体系と管理上のポイントについて紹介する。 トヨタ式TQMの体系と管理上のポイント(その1)

トヨタ式TQMの体系と管理上のポイント(その1)

高い品質を特徴としてきたはずの国内製造業だが、近年は品質不正や重大インシデントなどの発生が後を絶たない。本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第2回は、トヨタ式TQMの体系と管理上のポイントについて紹介する。 製造業の品質保証強化に向けた4つのステップ

製造業の品質保証強化に向けた4つのステップ

高い品質を特徴としてきたはずの国内製造業だが、近年は品質不正や重大インシデントなどの発生が後を絶たない。本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第1回は、その基礎となる「品質保証強化の4つのステップ」について紹介する。 なぜIoTなのか、トヨタ生産方式の課題から考える

なぜIoTなのか、トヨタ生産方式の課題から考える

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。日本的な“人の力”に頼った手法に見られがちですが、実はトヨタ生産方式にもIoT(Internet of Things、モノのインターネット)は適用可能です。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説します。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク