超小型衛星の開発を単一プラットフォームで、ジェネレーティブデザインや金属3Dプリンタも活用:デジタルモノづくり(4/5 ページ)

ソディックの支援の下、金属3Dプリンタで造形

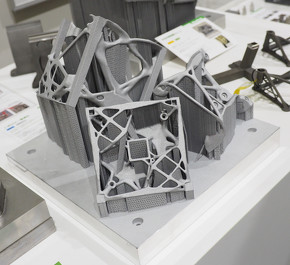

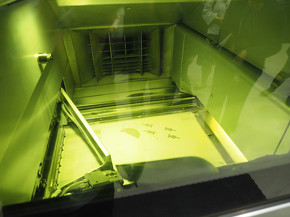

今回、ジェネレーティブデザインを適用したカメラ治具とHEPTA-Satの筐体パネルの造形に用いたのは、粉末床溶融結合(PBF:Powder Bed Fusion)方式を採用するソディックの金属3Dプリンタ「LPM325S」だ。

ソディックは、放電加工機やマシニングセンタなどの工作機械事業、射出成形機などの産業機械事業、製麺機や包装米飯製造装置などの食品機械事業、精密金型/プラスチック成形品の受託加工やリニアモーター、セラミックス部材などの外販などを行うその他事業(自社内製化技術)を柱とする工作機械メーカーである。金属3Dプリンタに関しては工作機械事業に含まれ、「2014年に『OPM250L』を開発/販売して以来、金型製造の領域で金属3Dプリンタを普及させるべく、金型に付加価値を与えるような提案を丁寧に続けてきた」(ソディック 執行役員 工作機械事業本部 事業企画統括部 副統括部長 兼 マーケティング室 室長の青木新一氏)という。

ソディックでは複数の金属3Dプリンタを展開しているが、いずれも精度を重視しており、PBF方式を採用している。主なラインアップとしては、高速造形と切削加工による仕上げが1台で行えるリニアモーター駆動の精密金属3Dプリンタ「OPM250L」「OPM350L」、粉末交換作業が手軽で複数の材料による運用が1台で行える高速造形金属3Dプリンタ「LPM325S」「LPM450」などがある。このようにさまざまな顧客要求に応える形でラインアップを拡充するとともに、その過程において、独自の工法や材料開発なども進めながら、金属3Dプリンタが抱える既存課題の解消に取り組み、製造現場への導入実績を着実に積み上げている。

現在、ソディックでは創業50周年を迎える2026年をターゲットとした長期ビジョンを策定しており、その中の1つの柱として、金属3Dプリンタ事業の成長を掲げている。そうした中において、今回のような超小型衛星に用いるジェネレーティブデザインを適用したパーツの造形を手掛けることは、金属3Dプリンタの適用領域の1つでもある宇宙開発に求められる精度や品質、造形を行う上でのパラメータ設定などのノウハウの蓄積という点で、ソディックにとっても大きな経験につながったといえるだろう。

ソディック 工作機械事業本部 先端切削技術部 部長代理 兼 DDM加工技術課 課長の松本格氏は「金属3Dプリンタを使いこなすには、設計技術と運用のノウハウが必要となり、さまざまなトラブルを回避しながら完成へとつなげていかなければならない。今回はその部分でのサポートを行った。造形時の向きや角度、サポートの設定の仕方、造形エリアを最大限に生かした配置などにノウハウがあり、人工衛星用のパーツを造形する上でこれらをしっかりと検討しなければならなかった」と語る。

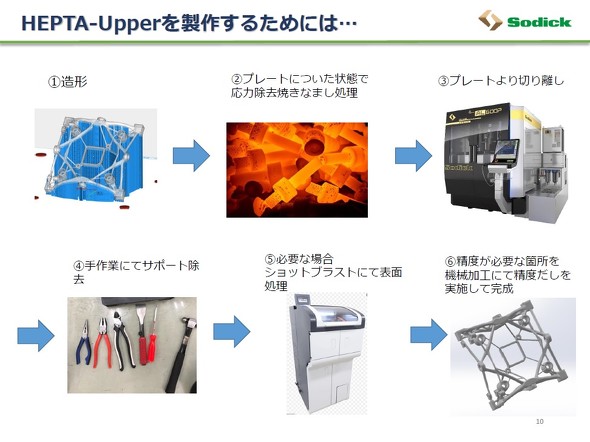

HEPTA-Satの筐体パネルについては、3つに分かれたパーツを一度で同時に造形できるように、それぞれのパーツの向きや角度、レイアウト、サポートの設定などを調整して造形を行ったという。造形後はプレートが付いた状態で焼結処理をし、プレートから切り離して、サポートの除去を手作業で実施。その後、必要に応じてショットブラストで表面処理をして、最後に精度が求められる部分に対して機械加工を施し、HEPTA-Satの筐体パネルを完成させた。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

ソディック 執行役員 工作機械事業本部 事業企画統括部 副統括部長 兼 マーケティング室 室長の青木新一氏

ソディック 執行役員 工作機械事業本部 事業企画統括部 副統括部長 兼 マーケティング室 室長の青木新一氏

ソディック 工作機械事業本部 先端切削技術部 部長代理 兼 DDM加工技術課 課長の松本格氏

ソディック 工作機械事業本部 先端切削技術部 部長代理 兼 DDM加工技術課 課長の松本格氏