ラズパイ&バーコードで工場内トレーサビリティーの精度向上を図る:ラズパイで製造業のお手軽IoT活用(13)(2/2 ページ)

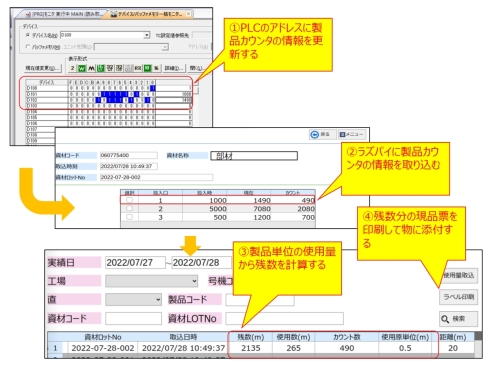

(4)残材が発生する場合はPLCの製品カウンターと使用量から残材を自動算出して記録する

残材の残量については製品のカウントを使用して自動算出するとよいでしょう。例えば、段替えをして製品を生産する時点の製品のカウントと、投入完了後の製品のカウントをPLCで取得しておけばその部材を使用して生産された製品の数が決まります。

次にその製品の数に対し、1製品当りの必要量(mやkg)を掛け合わせることで使用量が算出できます。その際に製品を生産するまでの間で流れている材料の量の考慮も必要となりますので、投入口から製品カウンターまでの距離なども加味する必要があります。

使用量が算出できればその部材のロットの数量から使用量を差し引いた分が残量となり算出できます。

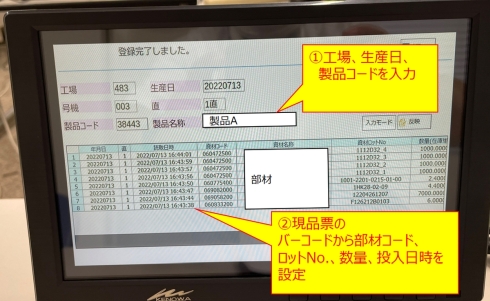

(5)残材の現品票にバーコードを出力し現品に貼り付ける。再投入時はそのバーコードを読み込む

(4)で残量を算出したらその内容を現品ラベルに出力します。その際に品番、残量、ロットNo.を2次元バーコードに書き込みます。そのラベルを次の投入時に読み出せば手入力は必要なくなります。

(6)サーバ側のデータを事務所で検索できるようにする

事務所のサーバに保存してあるデータを検索できれば、工場で生産している各製品ロットに対する使用部材とロットの追跡が可能となります。

3.工場トレーサビリティーシステムの効果

上記の工場内トレーサビリティーのシステム化による効果は次の通りです。

- 今まで利用してきた現品票を使ってトレーサビリティーを実現できる。仕入先との間で伝票の運用方法を変えずにシステム化が可能となる

- 現場への低価格の機器設置により、投入時点で現場作業者からの実績入力が可能になり、トレース帯を数時間単位まで縮めることが可能になる

- 残材の残量をシステムで計算することにより残量算出の精度向上が図れる

- 残材の再投入時にバーコードから実績入力することで効率化が図れる。それにより、週次や月次での棚卸作業が不要となる

最後になりますが、最近は半導体不足の影響かラズパイがあまり市場に出回らなくなってきました。類似品の「BeagleBone Black」の検討もよく聞くようになりましたが、こちらも品薄な状況になります。せっかく便利な道具が出てきているのに価格も高騰しており、低価格で高機能というメリットが薄まっているのが残念です。早く供給体制が回復することを祈念します。

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

- ≫連載「ラズパイで製造業のお手軽IoT活用」バックナンバー

- ≫連載「トヨタ式TQM×IoTによる品質保証強化」バックナンバー

- ≫連載「品質保証の本質とIoTの融合」バックナンバー

- ≫連載「いまさら聞けないISO22400入門」バックナンバー

- ≫連載「鈴村道場」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

ラズパイを使った設備IoTでありがちな困り事と対処方法

ラズパイを使った設備IoTでありがちな困り事と対処方法

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoT(モノのインターネット)を活用する手法について解説する本連載。第12回は、ラズパイを使った設備IoTでありがちな困り事である、アナログセンサーからのデータ変換方法や、設備からのデータ収集間隔が短い場合の対処方法について紹介する。 ラズパイでバルブの開閉状態をセンシングする(その2)

ラズパイでバルブの開閉状態をセンシングする(その2)

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoT(モノのインターネット)を活用する手法について解説する本連載。第11回では、気体や液体を管理するバルブの開閉状態をラズパイとセンサーの組み合わせでセンシングする事例を紹介する。 ラズパイでバルブの開閉状態をセンシングする(その1)

ラズパイでバルブの開閉状態をセンシングする(その1)

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoT(モノのインターネット)を活用する手法について解説する本連載。第10回では、気体や液体を管理するバルブの開閉状態をラズパイとカメラの組み合わせでセンシングする事例を紹介する。 ラズパイでAGVを制御する(その2)【サンプルコード付き】

ラズパイでAGVを制御する(その2)【サンプルコード付き】

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoT(モノのインターネット)を活用する手法について解説する本連載。第9回では、前回紹介したラズパイで制御するAGVについて、その構造や制御プログラムについて説明する。サンプルコードもあるよ! ラズパイでAGVを制御する(その1)

ラズパイでAGVを制御する(その1)

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoT(モノのインターネット)を活用する手法について解説する本連載。第8回では、工場などで用いられるAGVの制御にラズパイを活用する目的について解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- パナソニックの弱いロボット「NICOBO」がLLMでさらなる進化、累計販売は1万体に

- ソニーがSTB不要のデジタルサイネージを提案、AIデジタルヒューマンも組み込める

- Rapidusの顧客獲得が進捗、60社以上と協議中で約10社にPDKをライセンスへ

- あなたの家電がサイバー攻撃の踏み台に? 購入時は星マークをチェックしよう

- 家電のノジマがロボットショールームにヒューマノイドや業務用を展示する理由

- スバルが制御統合ECU向けマイコンにインフィニオンの「AURIX TC4x」を採用

- 製造業の「SBOM」は誰が構築し運用/管理すべきか【後編】

- チップレットでASIL Dを支援する車載SoC技術を開発

- 出荷量1.3倍を実現、電源不要のIoTゲートウェイが南種子町にもたらす農業改革

- 一度の顔登録で複数サービス利用可能 NECの顔認証基盤、トライアルなどで実証導入へ

コーナーリンク