走りと燃費を両立、新型クラウンの「1モーターハイブリッドトランスミッション」:電動化(2/2 ページ)

走行性能向上のカギを握るクラッチ

1モーターハイブリッドトランスミッションは、ダイレクト感のある走りと上質なドライブフィーリングの実現を目指して開発した。ダイレクト感に直結する発進応答性の向上は、新開発の高耐熱発進クラッチを採用するとともに、その制御技術の改善によって実現している。

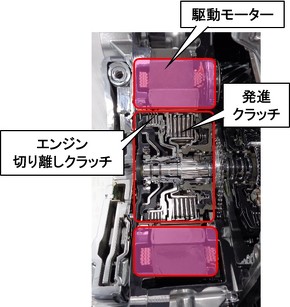

駆動用モーターに収められたクラッチは、発進用とエンジン切り離し用の2つがある。2つのクラッチと駆動用モーターを協調制御することにより、車両発進時や走行時などあらゆる状況で、スムーズかつ静かにエンジンの始動/停止が可能だという。この機構によりスターターモーターをなくすことができた。

また、トルコンに代わる応答性が必要になるため、発進クラッチは油圧センサーによってリアルタイムに油圧を補正し、目標トルクに対する高い応答性を実現している。

新型クラウン(クロスオーバー)はHEVではあるが、バッテリーの残量などさまざまな要因によってモーターで発進できない場合があり、エンジンの駆動力での発進も必要になる。エンジンが大トルクで車重も大きく、けん引も想定していることから、クラッチを滑らせながら発進する際は負荷が大きい。さらに、スペースも少ないため熱の影響を受けやすい構造で、熱対策が課題になった。この状態で摩擦材を冷却するため、大流量の高電圧電動オイルポンプの採用、摩擦材の耐熱性向上、プレートの板厚アップなど耐熱技術を織り込んでクリアした。

ダイレクト感を重視しすぎるとショックやギクシャク感につながりかねない。エンジンの始動/停止や変速時はクラッチ制御によって加速度をコントロールし、ダイレクト感とスムーズさを両立している。また、駆動用モーターを積極的に活用する制御としており、アクセル操作に対してレスポンス良くトルクを伝達することでダイレクト感のある走りが得られる。

コイルの形状や生産技術で大径扁平モーターに

FFベースの新型クラウン(クロスオーバー)はエンジンルームが限られるため、1モーターハイブリッドトランスミッションは全長のサイズアップが困難だった。今回、新型クラウン(クロスオーバー)に採用された駆動用モーターは、コイル拡張組み付けなど新開発の生産技術によるステーター軸長の短縮の他、コイル冷却や磁石配置の最適化によって、大幅にモーターの体格を低減した。

駆動用モーター向けに開発した同心カセットステーターによって、軸長を従来製品に比べて13%短縮した。実現に貢献した生産技術の1つが、カセットコイル成形だ。従来のU字型のセグメントコイルでは溶接箇所が多く、溶接継手のスペースを確保するために軸長が長くなっていた。今回は、コイルを連続した3D形状に成形するカセットコイルにより、溶接箇所を従来の480カ所から96カ所に低減した。コイルを内径側にセットし、径方向に同心円状に変形させながらモーターコアに組み付ける拡張組み付け技術も、同心カセットステーターの実現に貢献した。

これにより大径扁平なモーターとなったことで、2つのクラッチをモーターのローター内側に配置でき、製品自体の全長増加を抑制した。6速ATとの部品共通化や生産ラインの共通化によってコスト抑制も図った。

パワーモジュール片面冷却でインバーターも薄型化

インバーターはパワーモジュールを片面冷却とすることで薄型化を図り、搭載性を高めた。インバーターはトランスミッションの直上に搭載しており、従来使われていたモーターとインバーターの接続ハーネスやブラケット、ロアカバーを削減した。コスト削減と小型化に貢献している。

インバーターでは、モーターコントローラーや高電圧電動オイルポンプのドライバーに片面冷却のSiパワーモジュールを採用した。片面冷却で統一することでレイアウトを最適化し、密閉型の直冷構造で冷却性能を高めた。

関連記事

「旦那さんのクルマ?」「お父さんから借りたの?」と思われないクラウンへ

「旦那さんのクルマ?」「お父さんから借りたの?」と思われないクラウンへ

さて、今週はトヨタ自動車の「クラウン」がフルモデルチェンジし、新モデルが世界初公開されました。以前から、「セダンではなくSUVになるらしい」「海外でも販売するらしい」と報じられてきましたね。 新型RXは電動化時代のレクサスらしい走り、運転する楽しさを体現

新型RXは電動化時代のレクサスらしい走り、運転する楽しさを体現

トヨタ自動車は2022年6月1日、レクサスブランドのSUV「RX」をフルモデルチェンジして世界初公開した。多様化するユーザーのニーズに対応して、さまざまなパワートレインを用意した。日本では2022年秋に発売する。 トヨタも採用する「バイポーラ型電池」、出力を向上できる仕組みとは

トヨタも採用する「バイポーラ型電池」、出力を向上できる仕組みとは

今回は、「バイポーラ型電池」とは何か、これまでの電池と何が違うのかといった点を解説していきたいと思います。 発電専用だけど可変圧縮比でターボ、欧州で受け入れられる「e-POWER」のために

発電専用だけど可変圧縮比でターボ、欧州で受け入れられる「e-POWER」のために

日産自動車は2022年7月20日、SUV「エクストレイル」をフルモデルチェンジして発表した。 トヨタのEV「bZ4X」に貢献したアイシンとBluE Nexusの技術

トヨタのEV「bZ4X」に貢献したアイシンとBluE Nexusの技術

アイシンは2022年4月13日、トヨタ自動車の新型EV(電気自動車)「bZ4X」に採用された製品を発表した。 デンソーの電動化製品が「bZ4X」と「ソルテラ」に採用、走行中除霜などで世界初

デンソーの電動化製品が「bZ4X」と「ソルテラ」に採用、走行中除霜などで世界初

デンソーが新型EVであるトヨタ自動車の「bZ4X」とSUBARUの「ソルテラ」に採用された電動化製品について説明。新開発品としては、電流センサー、充電/電力変換/電力分配の各機能を集約したESU、大気中の熱をエアコンの熱源とする高効率エコヒートポンプシステム、乗員の膝元を暖める輻射ヒーターが採用された。 「bZ4X」の車載充電器は回路シングル化で小型軽量に、DC-DCコンバーターと一体化

「bZ4X」の車載充電器は回路シングル化で小型軽量に、DC-DCコンバーターと一体化

豊田自動織機が車載充電器とDC-DCコンバーターを一体化した小型軽量ユニットを開発。車載充電器の小型化を果たすとともにDC-DCコンバーターと一体化することにより、従来と比べて体積で23%、重量で17%の小型軽量化に成功した。新型EVであるトヨタ自動車の「bZ4X」に採用されている。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク