丁寧な「現品管理」でスムーズな工程管理と高い生産性を実現する:工程管理は、あらゆる現場問題を解決する(7)(3/3 ページ)

3.5 保管

物品の保管については、下記の「(1)保管の要件」を満たし、「(2)保管の要領」に基づいて、丁寧に保管することが大切です。

- (1)保管の要件

- (a)保管品は、必要時に速やかに出庫できること

- (b)保管品は、常に変形や変質、破損の有無および数量の確認を行いやすく、速やかに棚卸しができること

- (c)最も経済的に、かつ安全で衛生的に保管すること

- (2)保管の要領

- (a)最も適切な場所を選定する

- (b)保管区分に応じて、明確に区分しておく

- (c)同一品種では、寸法順や図番順などの序列に従い保管する

- (d)小物品は、箱や戸棚、棚などに置く

- (e)大型のものは下、小型のものは上に置く

- (f)重いものは下、軽いものは上に置く、入出庫の頻繁なものは出入口の近辺で、取り扱いやすいように置くことで、重心のバランスを保つこと

- (g)最も適当とする積み重ね方法によること

- (h)区分や場所を表示する

- (i)数量把握が容易な保管方法によること

- (j)先入先出を原則とする保管方法とする

- (k)出し入れに支障がないように、通路を確保すること

- (l)管理データと実数の差異防止に留意する

- (m)安全性を確保した保管をする

3.6 配膳

組立作業前に必要な部品を取りそろえる配膳作業は、組立作業開始の準備でもあり、作業組立図に基づく構成部品の取りそろえと員数チェックを行います。構成部品が各組立図で共通的に使用される場合には、それぞれの組立図に必要員数を図番ごとに配分し、組立図単位に配膳箱に整埋して一時待機とします。作業開始のチャージ指示があればいつでも配送できるように準備する作業のことを言います。

例えば、コンベヤーシステムにおいては、各工程のポジションに対して、途切れることなくタイムリーに、そして品質的にもムラのない形で、材料や部品、半製品などを供給することが必要です。配膳の成否がシステム全体にも影響してくるので、もし材料や部品の過不足や不良品の混入などの不具合が発生した場合は、速やかに関係部署に連絡し、対策を依頼しなければなりません。また、配膳箱への整理方法は、使う順序に、使用時に部品を反転させることなく使う向きに収納されていればさらに作業効率が向上します。

一般的に、配膳作業場所と一時待機品置き場の面積と、組立作業場所の面積は、ほぼ同一になっている工場が多いようです。それだけ、配膳作業は、作業効率の面で重要視されているといえます。

3.7 現品管理の帳票の整備

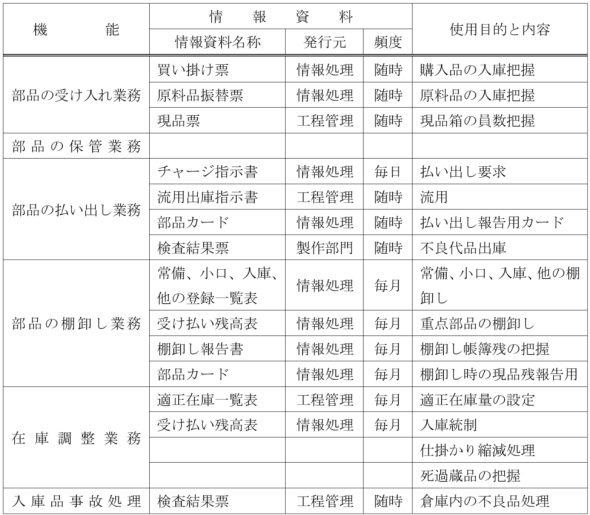

一般的に部品倉庫における現品管理では、ややもすれば「自分の課で使うものだから」という観念に陥りやすいため「記録する」「動きを把握する」ことをおろそかにしがちです。しかし、生産資材を効率的に供給し、生産活動を円滑に遂行させる使命を果たす上では、常に現在の状況を確実に把握しておく必要があります。それには、帳簿、記録が重要となります。部門間の融通にも必ずその都度、伝票で処理を行う必要があります。現品管理上、最小限、整備すべき帳票として、一般的に活用されている帳票類を表1に列挙しておきましたので、参考としてください。

◇ ◇ ◇ ◇

資材、仕掛品、製品などの“物”について、特定の時点における所在場所と数量を確認することを「現品管理」というわけですが、作業あるいはその前後の運搬や保管の際に発生する遅れや進み、あるいは加工不良、変質、破損、紛失などによって、あるべき数量と実際の数量の間に食い違いが生じてくることは、時折発生しても不思議ではありません。このような状態を放置しておくと、計画生産数量や在庫量に過不足を生じ、工程管理や生産効率に支障を来すばかりでなく、物の取り扱いに関する責任があいまいになり、経済的な損失面では計り知れないものがあります。また、その発生原因の追究もままならず、いつまでたっても改善されないという最悪の状況を招きかねません。

そこで実際に「何が、どこに、幾つあるか」を的確に掌握して、過不足がある場合には、その原因を調べ、処置をとることが必要になってきます。通常、資材倉庫と製品倉庫における現物管理は比較的容易ですが、工程間、すなわち仕掛かり品の管理は、物が絶えず移動していますので把握しにくいというのが一般的です。

現品管理の方法としては、受払台帳や移動票、出庫伝票あるいは検査結果票などの帳票によって予定と実績を対比する方式と、棚卸しによる実際の数量チェックの方法があります。しかし、棚卸しは、かなりの手間を要しますので、むしろ、積極的に不具合の発生を防ぎ、計画量あるいは帳票上の数量と実際の数量が常に一致するようにしておくことが望ましい対応といえます。

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

関連記事

- ≫連載「工程管理は、あらゆる現場問題を解決する」バックナンバー

生産計画と並ぶ工程管理の柱、「進度管理」は生産方式に合わせて適切に選択せよ

生産計画と並ぶ工程管理の柱、「進度管理」は生産方式に合わせて適切に選択せよ

工場における生産管理の根幹となる「工程管理」について解説する本連載。第6回は、生産計画と並ぶ工程管理の柱である「進度管理」について説明する。 工場生産における発注の肝は「安全在庫」にあり

工場生産における発注の肝は「安全在庫」にあり

工場における生産管理の根幹となる「工程管理」について解説する本連載。第5回は、「発注」のプロセスを中心に説明する。 工場の生産性に最も影響する「負荷計画」とは

工場の生産性に最も影響する「負荷計画」とは

工場における生産管理の根幹となる「工程管理」について解説する本連載。第4回は、工程管理の中でも最も重要な「負荷計画」を中心に説明する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク