タテとヨコのデジタル化によるコマツの設計プロセス改革とシミュレーション活用:SIMULIA Community Virtual Conference Japan 2021(3/5 ページ)

(1)構想設計におけるシミュレーション活用事例

油圧ポンプとは、エンジンの回転エネルギーを油圧エネルギーに変換する装置である。近年、燃費向上を背景に、エンジンを低回転域で使うようになってきたことを受け、ポンプの大容量化がトレンドとなっている。その一方で、ポンプの車載スペースは限定されているため、限られた場積に収まる大容量で高効率なポンプを設計することが求められている。

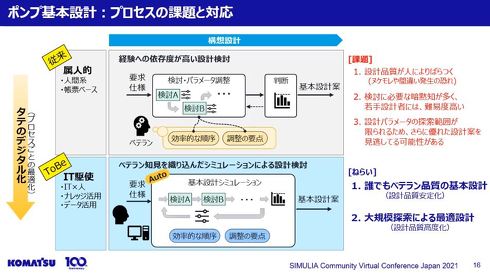

油圧ポンプの基本設計プロセスは、従来、経験への依存度が高い設計検討であり、ベテラン設計者が経験で培った知見を基に、要求仕様を満たす設計パラメーターを設計検討ごとに調整し、判断を行っていた。ここでの課題としては、

- 設計品質が人によってバラつく

- 検討に必要な暗黙知が多く、若手設計者には難易度が高い

- 設計パラメーターの探索範囲が限られるため、さらに優れた設計案を見逃している可能性がある

などが挙げられる。

そこで、同社は「タテのデジタル化(プロセスごとの最適化)」により、ベテラン設計者が行う一連の設計検討をつないだ基本設計シミュレーションを実施し、要求仕様を満たす設計案を決定するプロセスの実現を目指した。これが可能になれば、誰でもベテラン品質の基本設計(設計品質安定化)を実現でき、大規模探索による最適設計(設計品質高度化)にも取り組めるようになる。

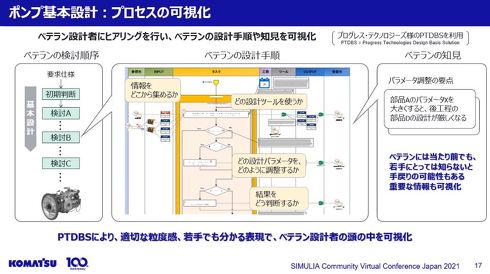

では、具体的に「タテのデジタル化」による設計プロセス改革はどのように行われたのか。横山氏は「はじめに、プロセスの可視化を行った。ベテラン設計者にヒアリングを行い、ベテランの設計手順や知見を可視化した。可視化には、プログレス・テクノロジーズの設計プロセスコンサルソリューション『PT DBS(Progress Technologies Design Basis Solution)』を用いた」と説明する。

そして、ベテランが行っている効率的な検討順序を可視化した後、それぞれの検討における設計手順を可視化。そこには、情報をどこから集めるか、どの設計ツールを使うか、どの設計パラメーターを、どのように調整するか、結果をどう判断するかといった、ベテランの知見が含まれている。「このプロセスの可視化作業において、PT DBSを活用することで、適切な粒度感で、若手でも分かる表現で、ベテラン設計者の頭の中を可視化できた」(横山氏)。

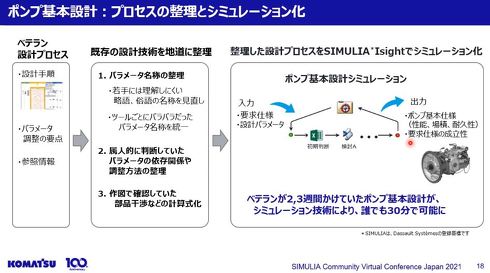

次に、可視化したベテランの設計プロセスを基に、設計ツールなどにあるパラメーター名称の整理(若手には理解しにくい略語/俗語の名称見直し、ツールごとにバラバラだったパラメーターの名称統一など)を実施して、「属人的に判断していたパラメーターの依存関係や調整方法の整理を行った。また、作図で確認していた部品干渉などの計算式化にも取り組んだ」(横山氏)。

そして、こうして整理した設計プロセスを、ダッソー・システムズの自動化・最適化ツール「SIMULIA Isight」を用いてシミュレーション化。油圧ポンプの要求仕様や設計パラメーターを入力として与えると、ポンプの基本仕様(性能、場積、耐久性)、要求仕様の成立性を出力として返す、「ポンプ基本設計シミュレーション」を構築したのだ。このポンプ基本設計シミュレーションの実現によって、「これまでベテラン設計者が2〜3週間かけていたポンプ基本設計を、誰でも30分で完了できるようになった」(横山氏)という。

構築したポンプ基本設計シミュレーションの活用事例として、横山氏は「設計パラメーターの寄与度分析」と「設計空間の大規模探索による最適設計」を紹介した。

設計パラメーターの寄与度分析については、ポンプ基本設計シミュレーションの活用によって、「A部応力へはどの設計パラメーターが寄与しているのか?」「B部面圧にはどの設計パラメーターが寄与しているのか?」といった、これまでベテラン設計者の頭の中にしかなかったパラメーターの関係性が、誰でも客観的に把握できるようになった。「これにより、若手設計者でも設計のポイント(要点)がすぐに把握できるようになった」(横山氏)。

そして、設計空間の大規模探索による最適設計については、シミュレーション技術を活用することで、従来では探索できなかった範囲の設計解を確認できるようになったという。また、基本設計段階で全長優先、効率優先といった設計方針に沿った最適な設計解を選択することも可能になった。

以上の取り組みについて、横山氏は「『既存の設計技術』『ベテラン設計者の知見』『シミュレーション技術』の組み合わせによって、設計の高度化を実現できた」と説明する。

現在進行形で取り組む「ヨコのデジタル化」(1)

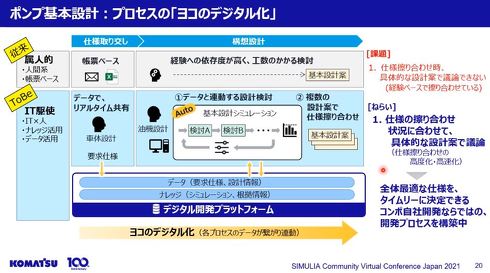

さらに講演では、現在“構築中”の基本設計プロセスにおける「ヨコのデジタル化(各プロセスのデータがつながり・連動)」の取り組みについても紹介した。

ポンプの基本設計は経験への依存度が高く、工数のかかる検討となるため、車体設計側との仕様擦り合わせ時、具体的な設計案で議論できておらず、経験ベースで擦り合わせが行われているという課題を抱えていた。また、要求仕様の取り交わしも、メールや「Excel」といった帳票ベースでのやりとりが主流であり、属人的なプロセスであった。

「ヨコのデジタル化」では、帳票ベースでやりとりしていた要求仕様をデータに置き換え、プラットフォーム上でリアルタイムに共有できるようにすることを目指す。そして、構想設計では、共有されたデータと設計検討を連動させ、基本設計シミュレーションによって導き出された複数の設計案で仕様擦り合わせを実施する。これにより、仕様擦り合わせの高度化、高速化を狙う。「現在、このような全体最適な仕様を、タイムリーに決定できるコンポ(コンポーネント)自社開発ならではの開発プロセスを構築中だ」(横山氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞