EVのジャンクションボックスを合理化する:電源システム解説(2/2 ページ)

電流検出を備えたハイブリッドデータ収集

例として、高電圧および低電圧バッテリーモジュールの管理用の柔軟なデータ収集システムであるマキシムインテグレーテッドの「MAX17852」を見てみましょう。このシステムは、14のセル電圧ノード(または7つのグランド基準の高電圧ノード)、1つの電流および完全冗長化測定エンジンを伴う4つの温度またはシステム電圧の測定値の組み合わせを、263μsで測定することができます。また、高速ADC SAR(逐次比較型A-Dコンバーター)測定エンジンのみを使って全入力を156μsでポーリングすることもできます。

この高集積バッテリーセンサーは、ノイズ耐性を最大化するように設計された高速差動UARTバスを内蔵し、堅牢なデイジーチェーン接続シリアル通信を実現します。最大32のデバイスをデイジーチェーン接続可能です。デイジーチェーンを1つにすることによって、ジャンクションボックスとバッテリー監視回路の測定値の間の時間的な整合が可能になります。結果として、セル電圧、バスバー測定値、パック電圧、パック電流、接触器電圧および温度の測定値が10μs以内で整合されます。

このシステムはマキシムのバッテリーマネジメントUARTまたはSPIプロトコルを使用して堅牢な通信を実現し、外部デバイス制御用のI2Cマスターインタフェースに対応します。このシステムは内部診断の縮小機能セットおよびエンベデッド通信とハードウェアアラートインタフェースの両方を介した迅速なアラート通信に対応するように最適化され、自動車向け機能安全規格ISO 26262で最も厳しい安全要求レベルであるASIL DおよびFMEAの要件に適合しています。

バッテリーの電気的絶縁の測定

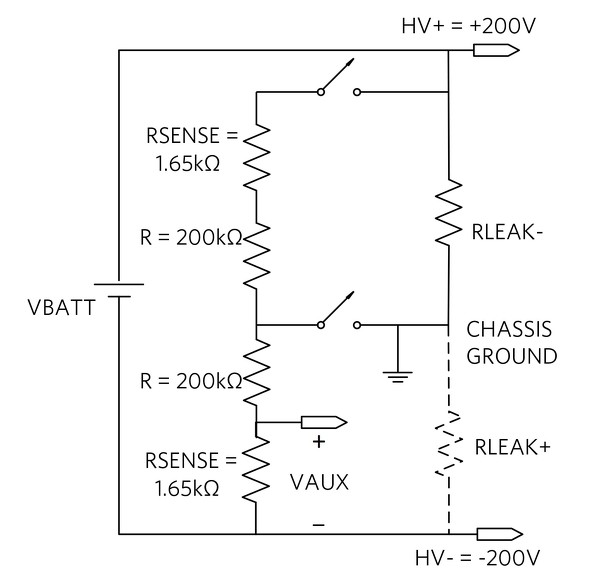

国運輸省道路交通安全局(NHTSA)は、EVの標準レギュレーション(TP-305-01)の測定に対して、推進用バッテリーの負(正)極側と自動車のシャシーの間の抵抗値を、SAE 1766に沿って自動車の公称動作電圧(単位:V)の約500倍(単位:Ω)、すなわち400Vの場合で200kΩと規定しています。そのため、シャシーとバッテリー正(負)極の間の絶縁抵抗RLEAK−(RLEAK+)を図4に示す回路によって検出し、データ収集ICのAUX端子に電圧として伝達することができます。

図4の回路に基づくと、RLEAK−の場合のVAUXの式は次のようになります。

VAUX=α×VBATT(R+RLEAK−)/(R+2RLEAK−)

ここから、次式が得られます。

RLEAK−=R(VAUX−α×VBATT)/(α×VBATT−2VAUX)

すなわち、

α=RSENSE/(R+RSENSE)

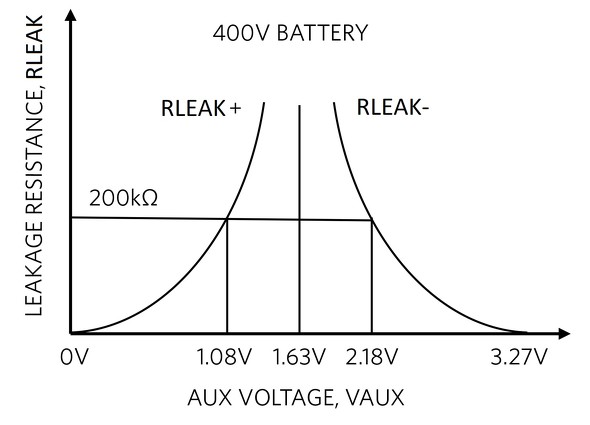

下図のグラフはRLEAK+とRLEAK−の両方の曲線を示しており、200kΩのRLEAK−の絶縁抵抗によって2.18Vの電圧検出値VAUXが生じ、200kΩのRLEAK+の絶縁抵抗によって1.08Vの電圧検出値が生じることが分かります。

まとめ

EVは、高電圧および高電流を扱う必要があります。安全な動作を確保するためには、電気的接続の接点抵抗、電流および高電圧ボードと低電圧ボード間の絶縁抵抗を監視する必要があります。ここでは標準的なEVバッテリーおよびジャンクションボックスシステムの構造について、その複雑性に注目して概説しました。

引き続き、低ノイズで、コスト効率に優れた、容量性絶縁デイジーチェーン通信アーキテクチャによってジャンクションボックス専用マイクロプロセッサを不要にする、新たな独自のデータ収集ICを紹介しました。このデバイスはジャンクションボックスとセル電圧測定の間の時間的な整合も実現します。電流検出を内蔵しているためホール効果電流センサーは不要です。高速SAR ADCアーキテクチャによって複数の測定を最小限の時間で可能にします。

著者

Tamer Kira

マキシムのオートモーティブ製品事業部ビジネスマネジメント担当エグゼクティブディレクター。現在は主に電気自動車、ハイブリッド車、プラグインハイブリッド車向けバッテリーマネジメントとパワーマネジメントに注力しています。電気工学の理学士号を取得しています。

関連記事

EVのリチウムイオン電池が燃えないために、バッテリーマネジメントにもASIL D対応

EVのリチウムイオン電池が燃えないために、バッテリーマネジメントにもASIL D対応

電気自動車(EV)の火災に関する報道が後を絶たない。駆動用バッテリーであるリチウムイオン電池が異常な発熱から発火に至る要因は、リチウムイオン電池の製造品質以外にも複数存在している。EVの火災やそのリスクに関連したリコールで名前が挙がる自動車メーカーやバッテリーサプライヤーをみて分かるように、技術が未熟で経験の浅い企業だけの問題とは限らない。 駆動用バッテリーのモニタリング精度向上へ、不可欠なノイズフィルタリング

駆動用バッテリーのモニタリング精度向上へ、不可欠なノイズフィルタリング

電気自動車(EV)など電動車が主流として受け入れられるには信頼性が不可欠ですが、信頼性を高めるには、車内のバッテリーセルの状態に対する測定精度が向上しなければなりません。測定精度のレベルを上げるには、データを取得する際や取得したデータをメインプロセッサに伝送する際の妨げとなる、高レベルのノイズへの対策が必要です。バッテリーセルの電圧や温度、電流を高い精度で測定するだけでは不十分であり、これらを同期させることが要求されます。 48VマイルドHVにガルバニック絶縁が必要な理由

48VマイルドHVにガルバニック絶縁が必要な理由

48Vバッテリー電源を使用する自動車では、ガルバニック絶縁を考慮することが非常に重要です。絶縁は、グラウンドノイズに対する耐性に活用されるとともに、12Vシステムが接続する48Vシステムでグラウンドリフトや障害が発生した場合に12Vシステムを保護します。統合型の絶縁CANトランシーバーは、プッシュプルをベースとした絶縁DC/DC電源と組み合わせることで、48Vシステムを絶縁するためのコンパクトで効率が良く、堅牢で低ノイズの技術を提供します。 HVやEVのバッテリー管理システムでどのようにアンプを使うか

HVやEVのバッテリー管理システムでどのようにアンプを使うか

HEVとEVのBMSでは、多くの場合アンプの柔軟性とコストメリットが見過ごされていると考え、本稿では、BMSに焦点を当て、このシステムで設計者がどのようにアンプを使用しているのかについて説明します。 CAN信号の終端処理を適切に行う

CAN信号の終端処理を適切に行う

CAN(Controller Area Network)システムは、一般的なインタフェースのように見えますが、CANシステムを設計、実装する際には疑問や問題がたくさん湧き出てくるでしょう。すでに多くのエンジニアがこのような課題に取り組んできましたので、「よく聞かれる質問」に対する解説をシリーズでお送りします。第1回では、CANシステムの信号終端処理を取り上げます。 CANの電圧および電源の課題への対応

CANの電圧および電源の課題への対応

第2部となる今回は、消費電力についてと、CANアプリケーションに電圧レールが複数ある場合の設計方法に注目します。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- ホンダが「CR-V」を3年ぶりに国内投入する理由「ブランドを奮い立たせる」

- ギガキャストを可能にした「ギガプレス」の開発企業と動作サイクルを深掘りする

- ダイヤモンド半導体の開発に向けた連携研究室を設立

- 船舶の脱炭素はなぜ難しいのか、水素エンジン開発と船舶設計の2軸から見る現実解

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- トヨタ「スープラ」がリコール、スターター起動時などに火災に至る恐れ

- 1年前は想像もしなかった、米国関税の揺り戻しと中国の軍民両用品輸出管理

- トヨタ自動車が「Highlander」のBEVモデルを北米で初公開

- 2025年暦年の日系自動車生産台数は明暗分かれる、好調トヨタに続きスズキが2位

- 日野自動車はCLOを軸にしたロジスティクス戦略で「現場から経営を変える」

コーナーリンク

よく読まれている編集記者コラム