HVやEVのバッテリー管理システムでどのようにアンプを使うか:電源システム解説(1/2 ページ)

HEVとEVのBMSでは、多くの場合アンプの柔軟性とコストメリットが見過ごされていると考え、本稿では、BMSに焦点を当て、このシステムで設計者がどのようにアンプを使用しているのかについて説明します。

ハイブリッド車(HEV)と電気自動車(EV)は、排出ガスの低減やゼロエミッションといった環境性能、動力性能の高さなどから、大きな注目を集めています。自動車メーカーは電動車開発と普及に向けた投資を増やしており、新興自動車メーカーも電動車市場を狙っています。

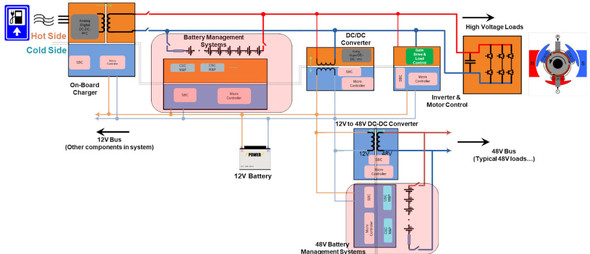

HEVやEVのパワートレインで最も重要な部分は、ブレーキ回生システムなどから電気エネルギーを取り出してバッテリーに蓄え、バッテリーからエネルギーを取り出してモーターを回転させ、クルマを動かすというシステムです。このシステムは、主に、オンボード充電器(OBC)、バッテリー管理システム(BMS)、DC-DCコンバーター、インバーターとモーター制御(IMC)という4つのサブシステムで構成されています(図1参照)。HEVとEVのBMSでは、多くの場合アンプの柔軟性とコストメリットが見過ごされていると考え、本稿では、BMSに焦点を当て、このシステムで設計者がどのようにアンプを使用しているのかについて説明します。

BMSの役割

BMSは、効率的で安全な充放電など、バッテリーの機能や状態の維持と監視を行っています。BMSには、各セルの電圧および充電状態のバランス維持、バッテリーの健全性の監視、安全な動作温度の維持、バッテリーの長寿命化といった役割があります。また、BMSは、過放電の繰り返しによってバッテリーの寿命が短くなったり、過充電によってバッテリーの損傷、発火、爆発などを招いたりしないように、バッテリーを保護する必要もあります。

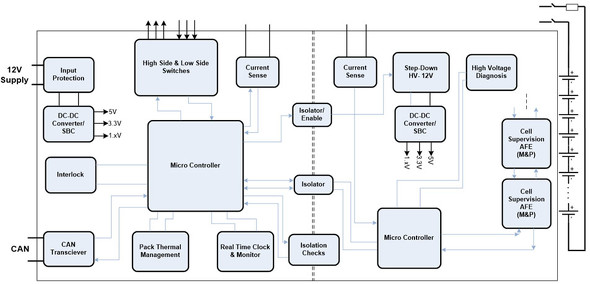

HEVやEVに搭載されている駆動用バッテリーは、所要の電圧とエネルギーを供給できるように、多数のリチウムイオンセルが直列および並列に連結されています。リチウムイオンセル1個が完全に充電されたときの電圧は4.2Vで、放電後は2.8V前後ですが、HEVやEVのHEVやEVの駆動用バッテリーとしてこれらを組電池にしたものが完全に充電されたときの電圧は200V〜800Vにもなります。図2は、一般的なBMSのブロック図です。

バッテリーの電流センシング

次に、BMSの主な機能について説明します。バッテリーパックに出入りする電流の監視は極めて重要です。主なリチウムイオンバッテリーでは、この電流は何百Aという大きさになります。バッテリーのコールド(低電圧)側とホット(高電圧)側との絶縁を確保した電流センシングでは、一般にホール素子を利用したセンサー、誘導型のセンサー、または絶縁アンプを接続したシャント抵抗が採用されています。BMSでは、ホット側の電流センシングを精密に行うために電流シャントモニターを使用するのが一般的です。また、この電流センシングには、通常、あまり高い精度は必要ありません。

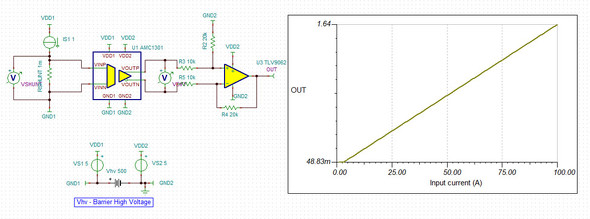

絶縁型電流センシングの目的はホット側とコールド側の絶縁を維持しながら、検出した電流のアナログ情報を、低電圧電源から給電されるメインマイコンのアナログ/デジタルコンバーター(ADC)に伝送することです。オペアンプは、差動信号をシングルエンド信号(グラウンド基準)に変換し、ダイナミックレンジを拡大してADCを駆動します。

図3は、異なる電圧ドメインに絶縁アンプとオペアンプを配置した電流センシング回路とDC伝達関数を示しています。シャント抵抗の両端の電圧(VSHUNT)は、絶縁アンプによって増幅され、絶縁アンプの出力部で差動出力信号(VDIFF)となります。オペアンプは、この差動信号(VDIFF)をシングルエンド信号(OUT)に変換し、その信号に2V/Vのゲインを適用してダイナミックレンジを拡大します。絶縁アンプのオフセットによって、電流センシング自体の正確さが決まります。また、差動アンプの同相除去比は、抵抗の公差に左右されます。

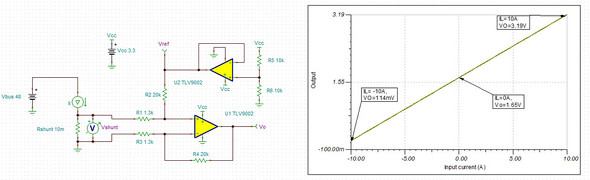

DC-DCコンバーターは、HEVやEVの高電圧バッテリーとは別の48Vのバッテリーサブシステムを設けることもできます。48Vバッテリーサブシステムは、エアコン、ヒーター、ブレーキ装置、パワーステアリングに電力を供給します。従来の鉛バッテリーを用いた12Vの電力供給よりも高効率です。48Vサブシステムには、主バッテリーほどの高い電流負荷はありませんが、電流センシングは必要です。48Vサブシステム用にも別のBMSが搭載されているのはそのためです。48V用BMSでは、主電流センシング用に非絶縁型の高精度電流シャントモニターが使用されます。また双方向オペアンプの電流センシング回路には冗長的な過電流保護機能があります。図4に、双方向電流センシングを行うオペアンプの回路を示します。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク