量産部品の設計に必要な知識と品質に関する考え方:アイデアを「製品化」する方法、ズバリ教えます!(8)(2/3 ページ)

量産部品の品質【使用して満足する品質】

図2の“市場”に関してお伝えする。量産部品は市場に出る。市場に出るということは、不特定多数のユーザーが多種多様な使い方をするということだ。どのような人が使用しても身体に危害を加えることがあってはならず、また、どのような使い方をしても、壊れてはならない。前者の設計には安全性の知識が必要であり、後者の設計には信頼性の知識が必要である。もちろん、“どのような人”“どのような使い方”といっても、それらにはその部品を設計する企業の定めた想定範囲があり、それらが企業ごとの品質レベルになっている。

“どのような人”が使用しても身体に危害を加えないことの例は、「LEGOブロック」のような小さな玩具の誤飲防止や、身体に悪影響を与えない材質の選定がある。これらの多くは法規制にもなっており、設計者が法規制を守った設計を行った上で、当局の認証を取得してはじめて販売できる。もちろん、全てが法規制で網羅されているわけではなく、キャンプ用の折り畳み椅子は手を挟まないようになっていたり、キッチン用品は指を切らないように工夫されていたりする。これらが安全性を考えた設計である。

“どのような使い方”をしても壊れないことの例は、PCのキーボードを多少強く押しても壊れないことであったり、ヘビーユーザーがキーボードをより多い回数押しても、キートップの印刷が擦れてしまったり、キー単体が壊れてしまったりしないことである。これが信頼性を考えた設計である。

これらは両者とも「使用して満足する品質」であり、ユーザーにとってはより安全でより信頼の高い製品ほどよい。

品質の良い部品とは

長期間にわたって大量に生産できる製品や部品を「バラツキが小さい品質」にするためには、設計者と製造技術者に製造性の知識が必要だ。製品が市場に出て、“どのような人”が使用しても身体に危害を加えず、“どのような使い方”をされても壊れない「使用して満足する品質」に設計するには、設計者に安全性と信頼性の知識が必要である。そして、これらの知識に基づいて設計、製造された部品が量産部品となる。

日本の製品や部品は「品質が良い」といわれ、世界のトップレベルだといえる。それは、製造性と安全性、信頼性が優れた量産製品/量産部品のことであり、その実現を担っているのが、設計者と製造技術者、さらにこれらをサポートする品質保証と購買の担当者である。

量産部品ならではの形状【樹脂】

前述した製造性は、主に“製品の製造性”、つまり、製品の組み立てやすさに関してであった。ここからは部品の製造性に関してお伝えする。部品の製造性を考えた設計には、試作部品や展示品の形状にはない量産部品ならではの形状がある。金型で作製した射出成形の樹脂部品と、プレス成形の板金部品を例に説明する。

まずは、射出成形する樹脂部品に関して、部品の製造性を考えた設計には主に以下の3つがある。

- テーパ

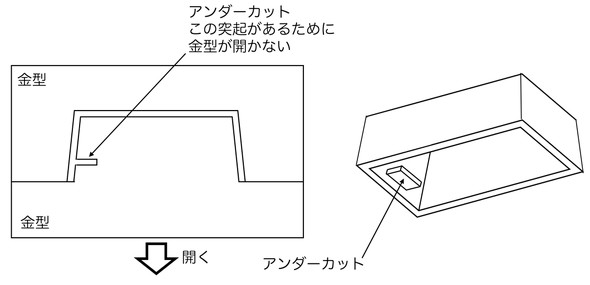

- アンダーカット

- 肉厚

テーパは部品を金型から取り外すときに、部品が金型に擦らないために、金型が開く方向の全壁面に付いている1度の角度のことである。重ねた紙コップが外れやすいのは壁が斜めだからであるのと同じ原理だ。1度はわずかな角度であると思いがちだが、長さが50mmのモノでは1mm弱斜めになるので、大きな製品であれば見た目で明らかに傾斜が付いていることが分かる。ちなみに、3Dデータには全て1度の角度が付いて描かれている(連載第5回を参照)。

金型は一方向に開く。よって、開く方向に対して引っ掛かる形状があれば、それは作製不可能な形状である。その引っ掛かる形状をアンダーカットという(図5)。このような形状は、別の小さな金型を横にスライドさせて作製することもできるが、その設計にはノウハウが必要である。

樹脂部品は、粘土細工のようにどのような厚みでも作れそうだが、基本は均一な厚みの板状で設計される。溶かされた樹脂が金型に注入された後、数秒間で冷却されて固まり、形状が出来上がるわけだが、厚みが3mm以上あると固まるまでの時間が遅くなる。それ故、1mm弱〜3mm弱の厚みで設計されるのが一般的だ。

冷却されて固まるまでの時間があまりにもかかるようだと、大量生産ができない。また、設計都合により部分的に厚みが増す箇所が生じてしまうと、そこだけヒケという症状が発生する。冷却時間がかかる上、見た目の体裁も悪い。量産部品では、これに対処する設計が必要だ。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現