少量多品種製造を高効率に、“自販機”も使うOKIネクステックの自動化への道:メイドインジャパンの現場力(30)(2/2 ページ)

検査工程の自動化を強化

さらに、最近強化しているのが検査工程の自動化である。検査工程は人手による作業が数多く残る領域だとされているが、新たに3次元自動光学検査(AOI)装置を導入し、検査工程の負荷軽減を推進している。従来も2次元AOI装置を活用していたが「2次元の場合、どうしてもリード部品や立体部品などでは把握しきれないところがあった。こうした領域は人手で検査せざるを得ないが、その負荷が非常に大きかった。それを3次元検査が行えるようになったことで大きく軽減できる」と原田氏は述べる。

また、X線CT解析装置などの導入も進めた。「コネクターの下の部分などは、外観では判断できないため、X線CT解析などが必要になるが、従来はこの解析に非常に多くの時間がかかっていた。新型機を導入したことで、これらの時間を大きく低減できるようになった」(原田氏)。

OKIネクステックでは、これらの検査工程の自動化をさらに加速させていく方針だ。最新機器の導入を進める一方で、現在はこれらの検査機器はスペース上の問題で実装ラインから離れた位置に設置しているが「今後はラインに組み込めるように検討を進める」(原田氏)としている。

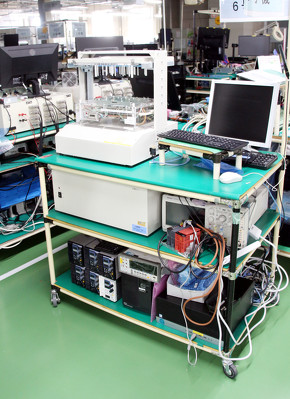

この他、機能テストを行うファンクションテスターの自作なども進め、人手で行う必要がない領域の自動化を小まめに進めている。「ファンクションテスターは、計測機器類や試験装置などをテスト用キットとして取りまとめ『プラットフォームFCT』として展示会などにも出展し好評を得ている。治具の部分を取り換えるだけでさまざまな機能テストを行うことが可能だ」と原田氏は語っている。

双腕型ロボットの活用も

また、少量多品種だからこその独自のノウハウもあるという。その1つがポイントDIPである。大量生産であれば、一括ではんだ付けを行う方が効率的だが、少量多品種生産の場合は、保護シールの準備などの関連作業を考えると、1点ずつポイントではんだ付けを行うポイントDIP装置を活用する方が効率がよい場合がある。そのため、用途に応じてポイントDIPを活用することで総合的なスループット向上につなげているという。「1つ1つの作業を見ると、ポイントDIPは遅いように見えるかもしれないが、トータルでの効率を考えると少量多品種生産の場合は、そうでもない場合が多い。活用を広げていく」と原田氏は述べている。

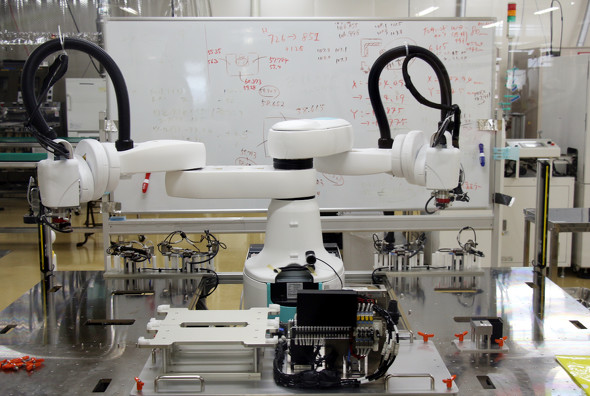

今後は、さらなる自動化領域の拡大に向け、双腕型ロボットなどの活用も進めていく方針だ。既にさまざまな実証を進めており、「金属の端子曲げ」「CMOSセンサーのテープ貼付」という作業をロボットに担わせているという。「協働ロボットには期待している。さらなる活用領域の拡大に向けさまざまな検証を進めている」と原田氏は述べている。

関連記事

製造現場を高度化、産業機器向けAtom x6000E搭載CPUボード開発サービス開始

製造現場を高度化、産業機器向けAtom x6000E搭載CPUボード開発サービス開始

OKIネクステックでは、産業向けカスタムCPUボードなどを中心に、電子機器開発サービスを強化している。新たに「Intel Atom x6000Eプロセッサシリーズ」を搭載したCPU評価ボードを開発し、この評価ボードをベースにしたフルカスタムCPUボード開発サービスを2021年5月6日から開始した。 技術者が行けない! タイでの新製品量産を遠隔立ち上げしたOKIデータの挑戦

技術者が行けない! タイでの新製品量産を遠隔立ち上げしたOKIデータの挑戦

COVID-19により人の移動が制限される中、従来は技術者を派遣していた海外工場での量産立ち上げなどが行えない状況が生まれている。こうした中で、新規設計製品の量産立ち上げを完全リモートで行い成功したのがOKIデータである。カラーLEDプリンタ戦略製品の遠隔立ち上げへの取り組みを紹介する。 3年間で累積480時間を削減へ、少量多品種工場でいかにスマート化を進めたか

3年間で累積480時間を削減へ、少量多品種工場でいかにスマート化を進めたか

多品種少量生産型で古い設備の工場をどのようにスマート化するか――。こうした課題に取り組み、成果を残しつつあるのが高性能のプリント配線板の設計・製造を行う山形県鶴岡市のOKIサーキットテクノロジーである。同社における自動化とスマート化の取り組みを追う。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

コーナーリンク