カシオが取り組む“人作業の見える化”、ミズスマシなど準直接作業の効率向上:スマート工場最前線(3/3 ページ)

実証試験期間でも改善につながるさまざまな成果が

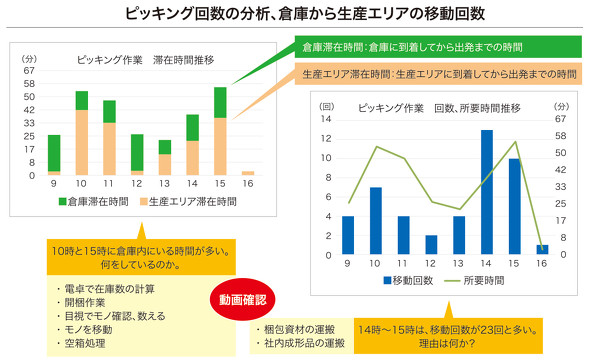

これらの実証により、さまざまな成果が得られたという。例えば、準直接作業者の分析で、生産エリアと倉庫エリアのそれぞれの滞在時間を見ると、10時と15時に倉庫内にいる時間が多いと分かった。これは「在庫数の計算や開梱作業、目視計算などを行っている時間だった。このように数値やグラフで変化を捉え、それを動画で確認することで分析を行える」と鈴木氏は語る。同様にピッキング作業の回数や所要時間を見ると、14〜15時の間に移動時間が23回と移動が集中していることが分かった。これについては、梱包資材の運搬や社内成形品の運搬が原因だったという。

その他にもミズスマシや搬送系作業などの準直接作業の担当者は、直接作業の作業員に比べて約10倍の運動量となっていたが、運動量の最大値は大体同じであり「作業負荷の限界などの指標とできるのではないか」(鈴木氏)ということや、総組エリアの一部に激しい反復作業が発生している場所があり、立ち寄りの回数を減らすための部品供給方式の工夫につながるなど「実証試験だが実際に改善のヒントになる点が多く見つかった」と鈴木氏は語る。

定点カメラでの作業分析では、モーションキャプチャー機能とAIとの組み合わせにより、手首の位置を把握することで、AIを活用しネジ締めや貼り付けなどの作業内容を分類し、詳細な作業時間の把握なども行うという。

2021年3月には、さらに規模を拡大し、同じラインで1直と2直の違いなどの分析を行うために実証を進めるという。実証試験の手応えについて、鈴木氏は「じっくり見れば誰でも気が付くが、現場ではその時間が取れないというのが現実だ。これを数値やグラフで明確に示せることで、すぐに問題に気が付ける。これがとても重要だ。さらに、数値化されているために対策にかかる費用対効果を明確化しやすい。また、日々、自動的に分析できれば変化への予測ができる。人作業の高度なIT支援ができるようになる」と語っている。

今後は、さらに実証試験を続けるとともに、2022年春からは運用を定着させ、本格展開を開始する。関数電卓以外の製造などにも適用する他、海外ラインへの適用も進めていく。

鈴木氏は「コロナ禍で人の移動が制限される中でも設備についてはIoT化ができているために、遠隔での立ち上げなども行えるようになっている。これを人作業でも実現できるようにしていきたい。現状では、設備の稼働率が良くなっても、実際にはその運用に多くの人手が必要である場合は把握できない。工場全体の最適化を考える上で、設備と人、それぞれの見える化やデータ化は必須となる」と考えを述べている。

関連記事

スマート工場化で起こり得る課題、カシオがタイ工場で得たもの(前編)

スマート工場化で起こり得る課題、カシオがタイ工場で得たもの(前編)

カシオ計算機では、主力生産拠点の1つであるタイ工場で新たな自動化生産ラインを稼働し、スマート工場化に向けた歩みを開始した。タイ工場が担う役割とは何か。現地での現状と苦労について前後編で紹介する。 人手作業のデータ化、ポイントは「自然に自動で」

人手作業のデータ化、ポイントは「自然に自動で」

成果が出ないスマートファクトリーの課題を掘り下げ、より多くの製造業が成果を得られるようにするために、考え方を整理し分かりやすく紹介する本連載。前回から製造現場でつまずくポイントとその対策についてお伝えしていますが、第6回では、人手さ作業のデータ化についてさらに掘り下げます。 パナソニックが「カイゼンスイッチ」で人作業を見える化、セル生産にフォーカス

パナソニックが「カイゼンスイッチ」で人作業を見える化、セル生産にフォーカス

パナソニックは、「第4回スマート工場EXPO」において、製造現場における作業員の動きを簡単に見える化できるIoTソリューション「カイゼンスイッチ」を展示した。現在開発中だが、パナソニック IS社の工場で実証実験を進めた後、早ければ2020年度後半にも市場投入したい考え。 SUBARU大泉工場でエンジンの指さし検査を効率化、デジタル屋台で人手作業支援

SUBARU大泉工場でエンジンの指さし検査を効率化、デジタル屋台で人手作業支援

OKIはユーザーイベント「OKI PREMIUM FAIR 2019」(2019年11月14〜15日)において、SUBARUとの共同実証が決まった「プロジェクションアセンブリーシステム」を紹介し、工場での人作業の支援と負担軽減を訴えた。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク