そのままでは使えない!? 3Dスキャン後に必要となるデータ処理:デジファブ技術を設計業務でどう生かす?(10)(2/3 ページ)

メッシュデータの処理について

(1)〜(3)までの作業は、主に3Dスキャナーに付属するソフト上で行われますが、ここから説明する(4)以降の作業は、別のソフトで行われることが多く、「メッシュ編集ソフト」や「ポリゴン/STL編集ソフト」「リバースエンジニアリングソフト」などと呼ばれるもので処理します。また、これらのソフトを用いて、先の(1)〜(3)の作業を行うこともあります。特に「(1)不要な部分の削除」については、メッシュデータ化したことで微小なエッジやフェース(面)などができているため、それらの除去作業を行うことがあります。

それでは(4)からの作業について説明していきます。最初に補足しておきますが、(4)以降の作業はデータ全体に対して処理することもありますし、部分的に処理することもあります。また、メッシュデータは、点と点を直線で結んで多角形を作った面データの集まりになっていることを頭の中でイメージして読んでください。点と点を曲線で結ぶのではなく“直線”というのがポイントです。

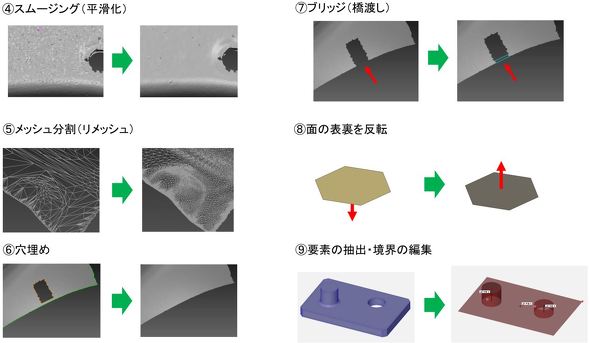

(4)スムージング(平滑化)

3Dスキャナーで取得したデータは、ノイズなどが原因で、表面に微小な段差ができてガタガタとざらついた面になっていることがあるため、「スムージング」という機能を使って表面を滑らかにしていきます。

作業方法としては、エッジや弦の長さ、角度などを指示したり、精度をどれくらい保つかの許容差などを設定したりすることでスムージング処理を行います。ただし、滑らかにし過ぎて元の形状との誤差が大きくなってしまう場合もあるので、やり過ぎには注意が必要です。例えば、角であるべき箇所が丸くなってしまったり、本来のフィレットよりもR値が大きくなってしまったり……などです。細かな点まで気が利く優秀なソフトだと、自動認識によってきれいにスムージングしてくれます。

(5)メッシュ分割(リメッシュ)

基本的にはデータを間引くなど、簡略化してメッシュデータを軽くする作業を行いますが、3Dスキャンで取得したデータが粗く、カクカクしているような場合には、メッシュ分割を行ってメッシュをより細かく設定し、メッシュ数を増やす処理を行う必要があります。

例えば、円をイメージしてみてください。メッシュを作る点が6個しかない場合、メッシュは直線データですので、円ではなく六角形になってしまいます。このケースでは、点の数を2倍、3倍と増やしていくことで円に近づけることができますよね。

また、三角形の面データであるSTLの場合、メッシュ形状が正三角形であることが後工程にとっては望ましいため、メッシュを再分割して、できるだけ正三角形になるようにメッシュを修復することもあります。この処理を「リメッシュ」などと呼びます。

(6)穴埋め

前々回の記事でも説明しましたが、3Dスキャナーは、一般的に光やレーザーの反射や歪みなどを利用した三角測量によって表面形状を計測しているので、穴の奥や入り組んだ形状を取得することが苦手です。そのため、データを取得できなかった箇所が穴になってしまい(欠損してしまい)、検査やリバースエンジニアリング、3Dプリント用のデータとして使用する際に困ることがあります。そこで必要になるのが、穴埋め作業です。

穴埋めは、周囲の形状から欠損部の形状を予測して滑らかにつながるように処理が行われます。どれだけ違和感なく穴を埋めることができるかが、そのソフトの実力を示し、選定の際のポイントにもつながってきます。

(7)ブリッジ(橋渡し)

3D CADでいうサーフェスのロフト機能のように、面の端と面の端をつないで形状を作成します。穴のように全周が囲まれていない場合などに行います。

(8)面の表裏を反転

メッシュの面データには表裏があり、法線方向があるので、メッシュとメッシュを結合する際や厚みを定義していく際、表裏が逆になっていると不具合が生じることがあります。メッシュの面データの表と裏が反転している場合には、修正を行うこともあります。

(9)要素の抽出・境界の編集

3Dスキャンしたデータは、平面や穴の認識がされていません。そのため、取得したデータから平均を計算して、穴や平面などの要素を抽出することで、検査やリバースエンジニアリングなどに活用しやすくすることがあります。また、形状の境界の編集や修正を行うこともあります。

(10)自動クリーニング(修復)

ここまで紹介してきたような処理を自動で行ってくれるソフトもあります。自動処理の性能については、ソフトによって変わってきます。自動で処理できれば、かなりの作業工数を減らすことができます。もし、これからソフトの選定を行うのであれば、自社で取り扱うことが多い形状を3Dスキャンして、自動修復のベンチマークを実施して検証することをオススメします。

また、全てが自動で最適化されないこともあるので、自動修復の機能性だけでなく、今回紹介した手動での作業もきちんと確認した上でソフトを選定してください。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 品質はどのように作られ、どのように確認されているのか

- 協働ロボット型ペレット式3Dプリンタの基本構造「バトラー方式」で特許を取得

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dスキャンで伝統茶杓をデータ化、実物1点にデータ1点をひも付けて真贋証明

よく読まれている編集記者コラム