工場の生産性に最も影響する「負荷計画」とは:工程管理は、あらゆる現場問題を解決する(4)(3/3 ページ)

3.手順計画

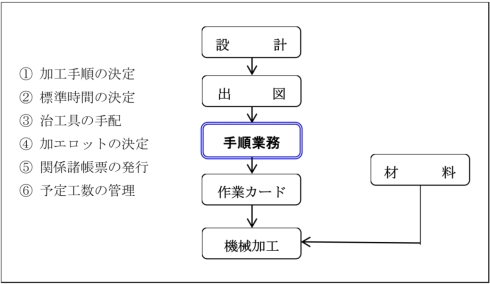

手順計画とは、製品を生産するに当たって仕事の順序とその条件を決めることをいいます。手順計画は、部品の加工段階における加工順序や作業の方法、外注化も含めた作業場所などを決める、いわゆる部品計画と組立段階の組立計画に分けられます。手順計画といえば一般的に前者の部品計画を指すのが一般的です。手順業務の内容とその位置付けは図1の通りとなります。

3.1 加工手順(番割り)の決定

製作仕様書(部品表)と図面から、それぞれの部品について、下記の項目を参考にしながら最も合理的な加工手順(順序)、機械設備、方法(手段)、場所(内作または外注)を決めます。

- 自社工場、外注工場の現有機械設備、技能水準を熟知し、作業量を勘案しながら必要に応じて関係部署と打ち合わせを行う

- 繰返加工(繰返生産)をする品物か、あるいは1回限り(個別生産)の品物か

- 緊急度(製作期間や納期)はどの程度か

- 部品の組み込まれる場所はどこで、その機能はどの程度か

3.2 標準時間とマシーンタイムの決定

通常、標準時間(ST:Standard Time)は人の作業時間を表します。標準時間については、連載『よくわかる「標準時間」のはなし』で解説しているのでご参照ください。

標準時間を取り扱う場合は、あくまで、標準の人の作業時間を指していますので、該当作業の作業能率、あるいは職場の平均作業能率や平均出勤率、余裕率を加味することが必要です。機械加工の場合は、さらに機械故障率なども考慮する必要があります。

例えば、人の作業時間の場合、作業能率と出勤率がともに90%とすると、1日の有効稼働時間は、8時間×90%×90%=6.48時間となります。つまり、1日のうち作業に費やされる時間は6.48時間しかないということです。余談ですが、このことからも作業能率や出勤率の向上も、生産性向上や原価低減の重要な要素となり得ます。

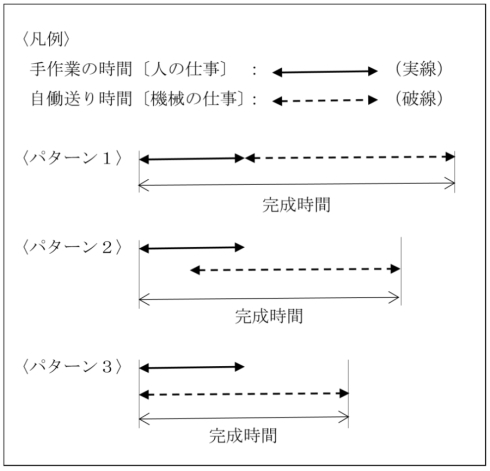

機械の作業時間(仕事時間)は、マシーンタイム(MT:Machine Time)といい、STとは別に扱います。人と機械の組み合わせによる作業工程を管理する場合は、“人の仕事”と“機械の仕事”の組み合わせパターンによって図2の3つの基本形が考えられます。このことを考慮しながら該当工程の完成時間を決定、管理していく必要があります。

3.3 関係諸帳票の発行

手順担当部門で発行される帳票類には、手順カード(工程カード)、進行カード、作業カードなどがありますが、企業によって機械化の度合いなどによってもかなり差がありますし、生産管理システムによっても発行帳票類に違いがあります。それぞれの企業が工夫を重ねながら作成されているのが実情です。

◇ ◇ ◇ ◇

生産方式は、特徴的な分類として「ライン生産方式」と「個別生産方式」に大別されます。ライン生産方式は、生産資源の“材料(モノ)”を待たせず“人”と“設備”が待つ方式で、その代表例として連続生産方式やJIT(Just in Time)生産方式などがあります。個別生産方式は、これとは反対に“人”と“設備”が待たないで、“材料”を待たせる生産方式です。

ライン生産方式では、“材料”の待ちゼロを目指しますので、“人”と“設備”に待ちが発生するのは当然のことです。“材料”の待ちの状況が、ライン生産方式の完成度を判断する尺度となります。また、この生産方式は“人”と“設備”が待つことになりますので、当初は当然ながらラインの編成効率は低下します。そこで、その待ち時間の最小を狙っての改善が次の目標となります。

この設計論理を知らないで、編成効率を良くすることだけに夢中になってしまいますと、反対に編成効率を悪くすることも大切な改善であることを忘れてしまうことになります。注意を要する事項です。

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

関連記事

- ≫連載「工程管理は、あらゆる現場問題を解決する」バックナンバー

「生産日程計画」では「作業設計」の粗密が生産性を決定づける

「生産日程計画」では「作業設計」の粗密が生産性を決定づける

工場における生産管理の根幹となる「工程管理」について解説する本連載。第3回は、「生産日程計画」のうち「生産中日程計画」と「生産小日程計画」について説明する。 工程管理における「管理方式」「機能」「生産日程計画」とは

工程管理における「管理方式」「機能」「生産日程計画」とは

工場における生産管理の根幹となる「工程管理」について解説する本連載。第2回は、工程管理における「管理方式」「機能」「生産日程計画」について説明する。 工程管理とは何か、基本に立ち返って説明する

工程管理とは何か、基本に立ち返って説明する

工場における生産管理の根幹となる「工程管理」について解説する本連載。第1回は、工程管理にどのような意義があるのかをはじめ、基本に立ち返って説明する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- 製造現場で作業計画自動化と無人搬送を実現するAIソリューション、日本IBMが提供

コーナーリンク