日本版Formnext、多彩な材料に対応する3Dプリンタが集結:Formnext Forum Tokyo 2020(2/3 ページ)

射出成形の材料が使える大型3Dプリンタを展示:エス.ラボ

国産3Dプリンタメーカーであるエス.ラボは、パートナー企業のリコーとともに出展し、同社製3Dプリンタの実機をアピールしていた。

注目は、樹脂ペレットが使用可能な大型FDM方式3Dプリンタ(ペレット溶解積層方式3Dプリンタ)「GEM550D」だ。エス.ラボが手掛ける「GEMシリーズ」は大型の造形やエラストマーの造形が得意であるという。GEM550Dは、4機種あるGEMシリーズのうち、下から2番目のモデルで、最大造形サイズは550×400×400mmだ(ちなみに、最上位モデル「GEM2100GD」の最大造形サイズは2100×1000×1000mm)。リコーでは、同社 3Dプリンタ販売事業で販売代理店としてGEMシリーズを取り扱っている。

GEMシリーズは、射出成形で用いる樹脂ペレットを使用できるため、射出成形機と同じようにペレットを投入するホッパー(材料投入口)を備える。

GEMシリーズであれば「製品開発で材料の検討から始めたい」「試作段階から最終製品の材料を検討したい」といったニーズに応えられるという。また、あらかじめ使用したい材料などが決まっている場合は、エス.ラボに相談の上、必要に応じて材料条件などをチューニングすることで対応。同社ではレクチャーなども実施しており、操作や設定の教育支援も行う。さまざまな樹脂ペレットがチューニング次第で使用できるため、ポリカーボネート(PC)の透過色を用いて造形して研磨するといった使い方も可能だ。

GEMシリーズは大型部品の造形にも対応できることから、自動車業界からの引き合いが多いという。最上位モデルのGEM2100GDであれば、全長2mほどのバンパーも分割することなく一体造形可能だ。

射出成形に用いられる樹脂ペレットのコストはkg当たり数百円の世界であり、3Dプリンタの材料と比較するとはるかに安価だ。ただ、これよりも「大型のモノを一発で、短時間で作れる」というインパクトの方が、利用者のメリットは大きそうだ。

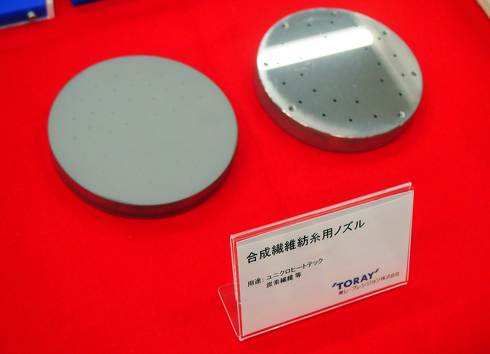

紡糸ノズル製造技術と金属3Dプリンタの合わせ技:東レ・プレシジョン

東レのグループ会社で、合成繊維紡糸用口金(紡糸ノズル)の製造/販売を行う、東レ・プレシジョンの展示ブースでは、受託製造の事例を紹介。EOSの金属3Dプリンタと精密切削加工を組み合わせた部品を複数展示していた。

東レ・プレシジョンは、アパレルメーカーのユニクロの衣類に用いられる合成繊維用ノズルの製造にも携わる。溶融した樹脂材料を、ノズルに空いた多数の細かな穴に通して糸状にする。数μm単位の繊維(樹脂の糸)を押し出す紡糸ノズルの製作においては、非常に精密な切削加工技術が要求される。

同社は、金属3Dプリンタによる造形と精密切削による二次加工を組み合わせた、高精度な部品製作を強みとする。特に同社が得意するのは「細く、深い」部分の磨き加工である。3Dプリンタと切削加工を組み合わせた技術に対応する企業は他にもあるが、「ここまで細やかな切削加工に対応できる企業は他にはない」(説明員)とのことだ。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 幾何公差の基準「データム」を理解しよう

- 3σと不良品発生の確率を予測する「標準正規分布表」