“不確実”だからこそ必要な「設計力」と「デジタル人材」の強化:ものづくり白書2020を読み解く(3)(3/5 ページ)

デジタル化は他部門との協調にも不可欠

2020年版ものづくり白書では、設計力を強化しフロントローディングを進めるためには、データの活用や設計のデジタル化(3Dデータでの設計)による「設計、製造、サービス」の連携が不可欠であり、そこではPDM(Product Data Management)によって、設計や製造、解析などの各データを同期させて一体に検討する「バーチャル・エンジニアリング」など、デジタル技術の活用が大きな力を発揮すると述べている。

本稿第2回で取り上げた「ダイナミック・ケイパビリティ論」に即していえば、バーチャル・エンジニアリングは、機会を捉え、既存の組織内外の資産や知識、技術を再構成して競争力を獲得する「捕捉」の能力を著しく高め、開発リードタイムを極限まで短縮化する。バーチャル・エンジニアリングは、不測の事態に迅速に対応する能力であるダイナミック・ケイパビリティを著しく高めるのである。

従来、日本の製造業は製造現場の技術力、いわゆる「匠の技」が非常に高く、それが競争力の源泉となっていた。そのため、設計部門から送られてきた設計図面に多少の不備があっても、製造部門の技術者が設計図面を細かく修正したり、詳細部分を設計したりすることができた。日本の製造業では、生産設備を考慮に入れた量産品質の高い最適仕様の設定は、設計部門ではなく、製造部門において行われる傾向にあったのである。

しかし、製品の複雑化が進み、さらには不確実性が高まる中で不測の事態への俊敏な対応も必要になる環境下では、これまでのように詳細設計まで製造現場の技術力に過度に依存することは、極めて難しくなっている。加えて、生産年齢人口の減少などにより、熟練技術者が減り、生産現場の技術力の維持・向上にも支障を来しつつある。このような状況を鑑みると、製造業が競争力を維持し強化する上では、バーチャル・エンジニアリングが一層大きな役割を果たすことが考えられるだろう。

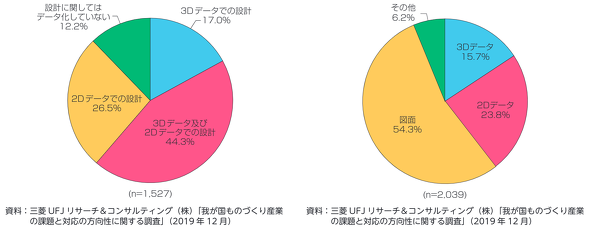

バーチャル・エンジニアリングでは、3D CADを用いて設計図面を描くだけにとどまるものではなく、設計情報の受け渡しも3Dデータで行うことが基本となる。ところが、国内製造業において3Dデータのみで設計を行っている企業はわずか17.0%にとどまっている(図8)。さらに、協力企業への設計指示の半数以上がいまだに図面で行われ、3Dデータによる指示は15.7%にすぎない(図9)。

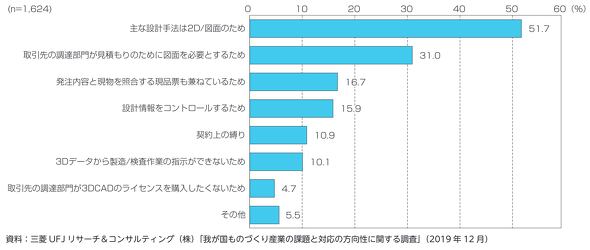

この理由としては、主な設計手法が依然2Dであること、調達部門が見積もりのために図面を必要とすること、発注内容と現物を照合する現品表を兼ねていることなどが多くなっている(図10)。

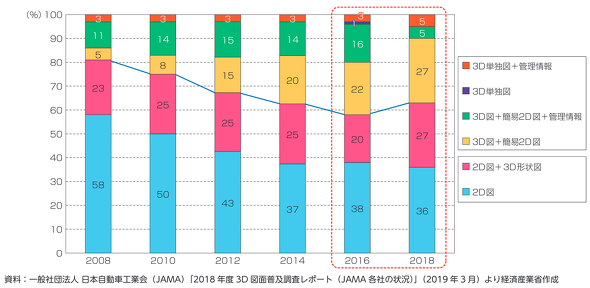

関連して、日本自動車工業会が同工業会に加盟する自動車会社に対して行った調査によれば、全体的に、2D図主体から3D図主体への移行は停滞しており、直近では、3D図から2D図への回帰の傾向すら現れている(図11)。また、3D図面化を進めようとしている企業と、2D図主体を維持しようとする企業との二極化が拡大する傾向も出ているという。

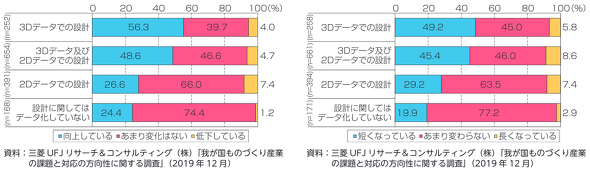

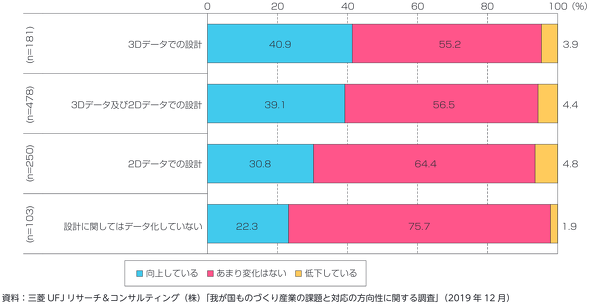

しかし、先にも述べたように3D CADを利用しバーチャル・エンジニアリングを進めることはエンジニアリングチェーンの強化に不可欠である。アンケートを見ても、3D CADを利用した設計が進んでいる企業ほど、製品設計力が向上し、製品設計のリードタイムに短縮がみられ(図12、13)、さらに工程設計力も向上している(図14)。この結果からも、3D CADの利用がエンジニアリングチェーンの強化に大きく貢献することが分かる。

2020年版ものづくり白書は、不確実性が高まり、製造業のダイナミック・ケイパビリティの重要性が増している中で、このバーチャル・エンジニアリング環境の遅れは、日本の製造業のアキレス腱となりかねないと指摘する。デジタル化による設計力の強化は急務といえよう。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク