切削加工のエース! フライス加工とマシニングセンター加工の技術:ママさん設計者が教える「設計者のための部品加工技術の世界」(5)(3/3 ページ)

研削作業で使われる「平面研削盤」や「成形研削盤」

前回の後半に紹介した円筒研削と同じく、フライス加工やマシニングセンター加工でも、部品に要求される寸法精度や面粗さによって、後工程に研削作業を必要とするものがあります。このときに使われる機械が、「平面研削盤」や「成形研削盤」です。

平面研削盤はその名の通り、加工物の平面を研削する機械です。加工物を固定したテーブルを左右に動かしながら、回転する砥石を垂直方向から当てて面を削っていきます。平面研削盤の中でも、目的に応じて精密に成形した砥石を使って研削するものを成形研削盤といい、金型部品の仕上げに用いられることが多いです。研削盤の砥石は、加工物の材質に適した砥粒を選定しなくてはなりません。

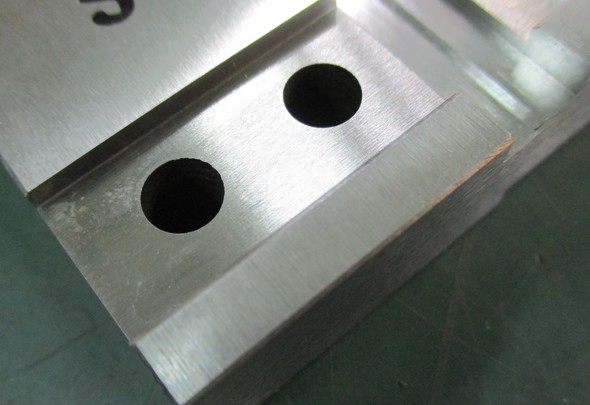

図面を見て、「これは研削で仕上げなくてはいけない部品だ」と判断したら、研削の取りしろを付けた状態で切削加工を仕上げておきます。研削で仕上げられた面は平たんでキメが細かく、切削面とは明らかに違いますよね。

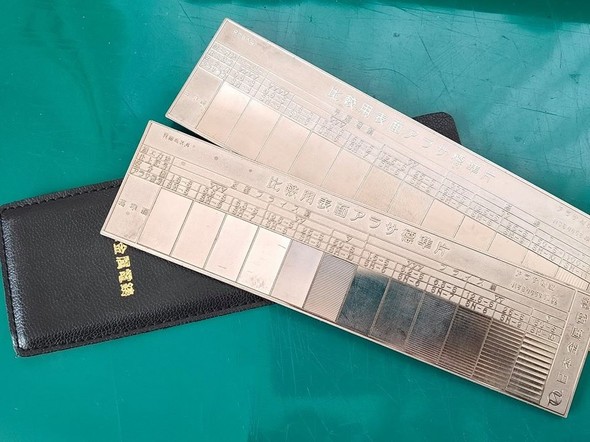

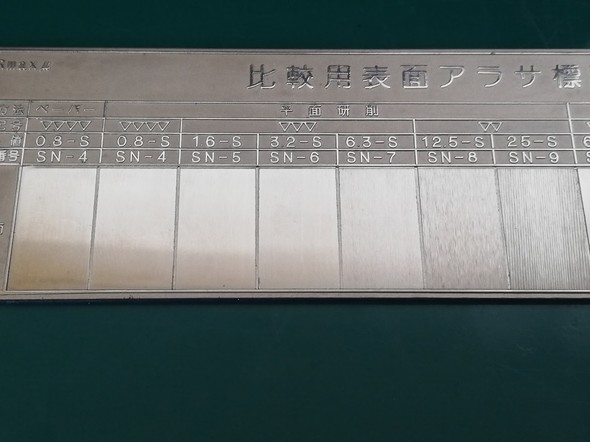

加工現場では、切削や研削後の表面の粗さをチェックしながら作業しますが、そこでしばしば使われるのが、「粗さ標準片」と呼ばれるゲージです(図11、図12)。まず、加工表面とゲージを目視で比較して視覚的な判断をし、さらに指の爪先で標準片と加工表面を交互に触って触覚的に粗さを判断するというアナログ的な手法でチェックが行われます。併せて「表面粗さ計」という、数値的に結果を出す測定機器も用いられます。

次回は、「放電加工」の技術を取り上げます。お楽しみに! (次回に続く)

Profile

藤崎淳子(ふじさきじゅんこ)

長野県上伊那郡在住の設計者。工作機械販売商社、樹脂材料・加工品商社、プレス金型メーカー、基板実装メーカーなどの勤務経験を経てモノづくりの知識を深める。紆余(うよ)曲折の末、2006年にMaterial工房・テクノフレキスを開業。従業員は自分だけの“一人ファブレス”を看板に、打ち合せ、設計、加工手配、組み立て、納品を一人でこなす。数ある加工手段の中で、特にフライス盤とマシニングセンター加工の世界にドラマを感じており、もっと多くの人へ切削加工の魅力を伝えたいと考えている。

関連記事

“丸モノ”を削り出す、切削の代表格「旋盤加工」の技術

“丸モノ”を削り出す、切削の代表格「旋盤加工」の技術

設計者でも知っておくべき部品加工技術をテーマに、ファブレスメーカーのママさん設計者が、専門用語を交えながら部品加工の世界を優しく紹介する連載。第4回は、切削の代表格である「旋盤加工」について取り上げる。 ゴムやフィルム、電子部品の加工に最適な「抜き型」とその加工技術

ゴムやフィルム、電子部品の加工に最適な「抜き型」とその加工技術

設計者でも知っておくべき部品加工技術をテーマに、ファブレスメーカーのママさん設計者が、専門用語を交えながら部品加工の世界を優しく紹介する連載。第3回は、非金属の周辺部品の加工に欠かせない「抜き型」について取り上げる。 金属板を「切る・抜く・曲げる」――似ているけど違う精密板金加工とプレス加工

金属板を「切る・抜く・曲げる」――似ているけど違う精密板金加工とプレス加工

設計者でも知っておくべき部品加工技術をテーマに、ファブレスメーカーのママさん設計者が、専門用語を交えながら部品加工の世界を優しく紹介する連載。第2回は、金属板を“切る・抜く・曲げる”という点で共通するが、実際には異なる加工方法として知られる「精密板金加工」と「プレス加工」について取り上げる。 加工方法を知らずに絵を描いていて不安にならないの?

加工方法を知らずに絵を描いていて不安にならないの?

設計者でも知っておくべき部品加工技術をテーマに、ファブレスメーカーのママさん設計者が、専門用語を交えながら部品加工の世界を優しく紹介する連載。第1回は「設計者がなぜ、部品加工技術について知っておかなければならないのか?」をテーマに解説する。 金属加工の現場の苦労を知ると、公差設計もきちっとしなきゃって思うよね

金属加工の現場の苦労を知ると、公差設計もきちっとしなきゃって思うよね

ファブレスメーカーのママさん設計者が、機械系モノづくりの“生”現場を渡り歩き、ありとあらゆる加工の世界を分かりやすく解説していく連載。今回は15年にわたりCAD/CAMを活用し続ける金属加工業の日本インテックを訪れた。 「不良発生率ほぼゼロ」を実現! 精密板金試作の相互的な意思疎通

「不良発生率ほぼゼロ」を実現! 精密板金試作の相互的な意思疎通

ファブレスメーカーのママさん設計者が、機械系モノづくりの“生”現場を渡り歩き、ありとあらゆる加工の世界を分かりやすく解説していく連載。今回は精密板金試作の専業メーカーのトライアン相互を訪れた。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 協働ロボット型ペレット式3Dプリンタの基本構造「バトラー方式」で特許を取得

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 3σと不良品発生の確率を予測する「標準正規分布表」

よく読まれている編集記者コラム