ジェネレーティブデザインの結果形状を設計や製造の観点から修正する【完結編】:はじめてのジェネレーティブデザイン(3)(3/3 ページ)

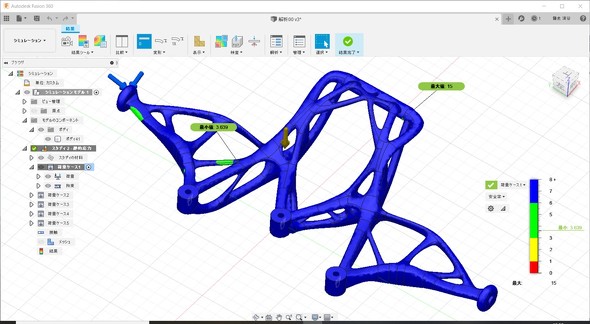

修正したモデルを再度解析する

結果モデルの修正が完了したら、いよいよ3Dプリント! といきたいところですが、最終チェックとして同じ条件で解析をかけておきましょう。結果として、そのままの状態では弱かった箇所が、しっかりと修正されていることが分かります。

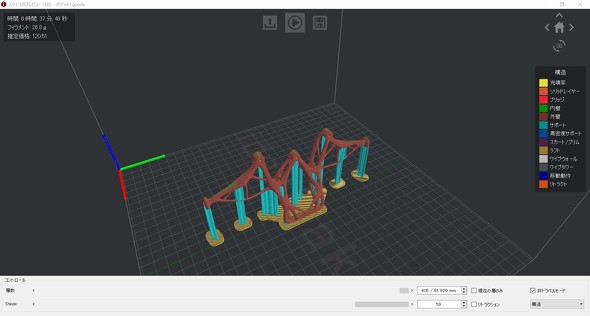

3Dプリンタで出力してみる

近頃は、積層造形方式の3Dプリンタがかなり気軽に使えるようになっています。今回のモデルも「Raise 3D」で早速出力してみました。サイズが180×80mmほどの大きさですが、出力時間は6時間半程度で行うことができました。

今回は積層造形で出力しましたが、光造形や金属プリンタに対応した出力サービスも続々と登場してきているので、目的に応じて使い分けるのもよいでしょう。例えば、試作は自身(自社)で保有している安価な3Dプリンタで行い、最終パーツの製造は出力サービスを活用するといった具合に、設備投資を抑える方法も一般的になりつつあります。

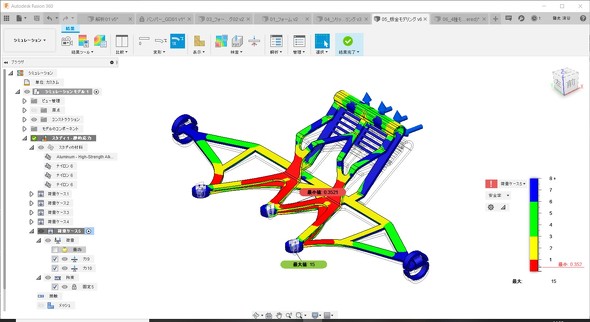

板金形状も解析してみました

ついでといっては何ですが、試しに肉厚1mmのアルミ板を板金形状で製作した場合の応力集中を解析してみました。想像通りですが、真ん中の部分がどうしても薄くなるので、弱くなってしまいます。応力が集中する部分だけ、リブを立てたり、別の板を挟み込んでみたりしてもよいかもしれません。

フォームでモデリングした形状も最後にご紹介した板金デザインも、もともとは今回のジェネレーティブデザインの計算結果を基にし、力の流れを可視化したことによって作ることができたデータです。コンピュータが設計をアシストしてくれるすごい時代になってきました。

最後に

「はじめてのジェネレーティブデザイン」ということで、Fusion 360のジェネレーティブデザインを使ってみましたが、いかがでしたでしょうか。筆者が使ってみて実感したのは、モノづくりを行うに当たっては、単にジェネレーティブデザインの機能やトポロジー最適化の機能だけでなく、やはり解析機能を使った事前検証や3Dモデリング機能を利用した修正、強化対応など、3Dツールを全て使ってこそ効果が大きいということでした。

今後もFusion 360のジェネレーティブデザインはどんどん機能強化されていくようですので、筆者も楽しみにしています。いろいろな最適化ツールが注目されてきた近年ですが、本連載を通じて、ジェネレーティブデザインが1.設計の初期段階で利用でき、2.結果形状がすぐに利用可能であるということをご理解いただけたら幸いです。

また、筆者が所属するVOSTでは、クラウドクレジットを利用できるジェネレーティブデザインセミナーも開催していますので、ご興味のある方はぜひご利用ください。これを機に、皆さんもFusion 360でジェネレーティブデザインを手軽に始めてみてはいかがでしょうか! (連載完)

筆者プロフィール

濱谷健史(はまたに たけし)

1982年京都生まれ。株式会社VOST 技術本部長。3D CAD/CAMベンダーで製造業向けにコンサルティングの経験を積んだ後、メーカーで新規事業の立ち上げに従事。3D CADを利用した機構設計や、マシニングを使った部品加工をしていた経験を生かし、現在はFusion 360を広めるための講演活動や、法人向けにテクニカルコンサルティングなどを行っている。

関連記事

ジェネレーティブデザインって何? Fusion 360のエバンジェリストに聞いた

ジェネレーティブデザインって何? Fusion 360のエバンジェリストに聞いた

「Fusion 360」のジェネレーティブデザインとトポロジー最適化の違いがよく分からないので、オートデスクに行って、Fusion 360のエバンジェリストの藤村祐爾さんに会って話を聞いてきた。 「Fusion 360」のジェネレーティブデザイン機能を使ってみよう

「Fusion 360」のジェネレーティブデザイン機能を使ってみよう

オートデスクの3D CAD/CAM/CAEソリューション「Fusion 360」に搭載されているジェネレーティブデザイン機能を活用し、“はじめてのジェネレーティブデザイン”に挑戦する。第1回は「『Fusion 360』のジェネレーティブデザイン機能の使い方」について取り上げる。 電動RCカーのバンパー部品をジェネレーティブデザインで設計する

電動RCカーのバンパー部品をジェネレーティブデザインで設計する

オートデスクの3D CAD/CAM/CAEソリューション「Fusion 360」に搭載されているジェネレーティブデザイン機能を活用し、“はじめてのジェネレーティブデザイン”に挑戦。第2回は、電動RCカーのバンパー部品をジェネレーティブデザインで設計するアプローチについて解説する。 「Creo 7.0」はジェネレーティブデザインやリアルタイム流体解析、マルチボディ設計など注目機能が盛りだくさん

「Creo 7.0」はジェネレーティブデザインやリアルタイム流体解析、マルチボディ設計など注目機能が盛りだくさん

PTCジャパンは、3次元設計ソリューション「Creo」の最新バージョンである「Creo 7.0」を発表した。機能強化ポイントのうち、特にジェネレーティブデザイン、リアルタイムシミュレーション、マルチボディ設計の3つがCreo 7.0を象徴するものだという。 EV技術を取り入れて再設計されたワーゲンバスにジェネレーティブデザインを活用

EV技術を取り入れて再設計されたワーゲンバスにジェネレーティブデザインを活用

オートデスクは、同社の3D CAD/CAM/CAE統合ツール「Fusion 360」のジェネレーティブデザインを適用した、ビンテージワーゲンバスについて発表した。バスの部品に、軽量かつ高い強度が求められる電気自動車(EV)の技術が取り入れられている。 AIによるコンピュテーショナルデザインはどこまで進むのか

AIによるコンピュテーショナルデザインはどこまで進むのか

メカ設計の現場においてもAIや自動化といったキーワードを頻繁に聞くようになってきた。メカ設計ツールのAIや自動化関連のワードとしては「トポロジー最適化」「ジェネレーティブデザイン」「パラメータ最適化」などが挙げられる。それらを総称して、あるいは一部を指し「コンピュテーショナルデザイン」と呼ばれることもある。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう

- 製造業の情報を一元管理するDXプラットフォームの体験型施設を開設

- 強度設計の出発点 “計算”より先に考えるべきこととは?