生産管理の標準化指標「ISO22400」とは何か:いまさら聞けないISO22400入門(前編)(2/2 ページ)

3.ISO22400の指標例

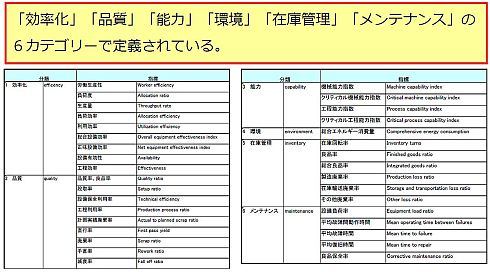

ISO22400の指標については、「効率化」「品質」「能力」「環境」「在庫管理」「メンテナンス」の6カテゴリーで定義されています。それぞれの指標は初めて聞くものではなく、TPM(Total Productive Maintenance)活動※)に代表されるロスを資格化し改善するための設備総合効率に代表される定義とほとんど同じです。

日本の製造業でも広く知られているので、あまりグローバル標準といった感覚はないと思います(図2)。

※)関連記事:全員参加の生産保全、TPMとは何か?

4.設備総合効率はどのように見ればいいのか

ここでは代表的な指標として用いられる設備総合効率について説明します。

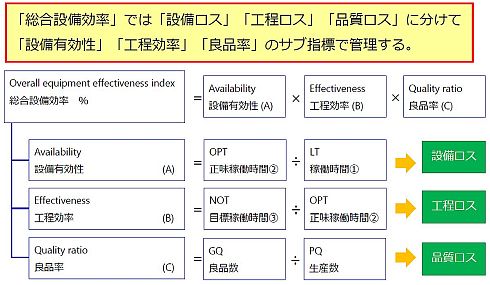

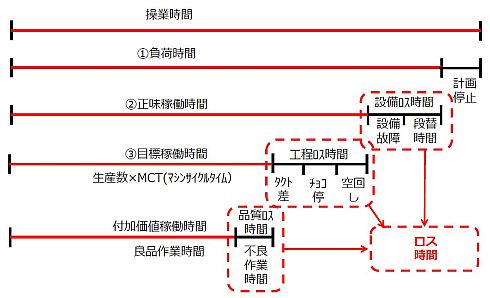

設備総合効率は、設備の稼働時間に対する付加価値の度合いを表しています。付加価値とは、良品を生産していることと同義となります。逆から言えば、付加価値を生んでいないものは「ロス」として定義されます。設備総合効率は、稼働時間に対し「設備ロス」「工程ロス」「品質ロス」を除いた「付加価値」を、時間の視点から百分率(%)で表現しています(図3)。

設備総合効率=設備有効性×工程効率×良品率

「設備有効性」は、設備が動かせる時間に対し「設備故障」「段替時間」の設備を停止させている時間を除いた「正味稼働時間」の割合を表します。次に「工程効率」は、設備で生産活動をしている時間に対し、目標となる作業時間の割合を表します。この差としては「チョコ停」「空回し」「サイクルタイムオーバー」が原因として挙げられます。「良品率」は、生産数に対し、良品数の割合となります。裏を返せば生産活動をしていた時間に対する良品を製造した時間の割合となります。この差に含まれるのは「廃棄」「手直し」に要した時間となります。

設備総合効率から、サブの指標としての設備有効性、工程効率、良品率にブレークダウンしていくとどのロスを改善していけばよいか要因解析がしやすくなります。例えば、ある製造業を見た際に、設備総合効率が低いので、サブの指標を見ると圧倒的に工程効率が低いといったケースがありました。その原因をよくよく見ていくと、金型を配置しているのに生産していない空回しが多いことが分かりました。

このように設備を動かして付加価値をどれだけ出しているか定量的に分かりますので、大変参考になります(図4)。

今回の前編では、ISO22400の概要と、その代表的な指標となる設備総合効率(OEE)を中心に説明しました。次回の後編では、応用例や発展形として「工場内における生産管理指標のポイント」と「物流総合効率」について解説します。

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「鈴村道場」バックナンバー

品質保証体制を強化するためのIoT活用はどのように実践すべきか(その3)

品質保証体制を強化するためのIoT活用はどのように実践すべきか(その3)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第4回は、品質保証体制強化におけるIoT活用のうち「活用」について解説します。 全員参加の生産保全、TPMとは何か?

全員参加の生産保全、TPMとは何か?

本連載「いまさら聞けないTPM」では、TPMとは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説していく。第1回となる今回は、まず「TPMとは何か」について紹介する。 5分で分かるIoT時代のMESとは

5分で分かるIoT時代のMESとは

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。第5回はMESだ。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク