作業時間の実測値を標準時間に変える「レイティング」とは:よくわかる「標準時間」のはなし(8)(3/3 ページ)

4.3 スピード・レイティング法(速度評定法)

スピード・レイティング法は、実際に行われた作業速度を観測者が考える正常作業速度と比較して評価する方法です。それゆえ、この方法を採用する場合には、観測者は正常作業速度についての正しい評価基準を持っていることが重要です。これらの基準は、説明や書物によって得られるものではなく、その作業に対する深い知識と瞬間に評価できる直感力を必要とします。

作業速度を瞬間的に正確に見極めるためには、最も効果的な訓練方法は画像による訓練です。この画像は24種類のモデル作業(事務作業、簡単な手作業、簡単な機械作業、包装作業など)のそれぞれについて、5つの異なった作業速度で行ったものを撮影した場面が収録されており、それらの映写順序はランダムに配列されています。被訓練者(観測者)は、自分の持っている正常速度の基準に従ってレイティングし、一通り終わると正しいレイティング係数が示されます。これら2つの数値をグラフに記入し、自分のレイティングが正確であったかどうかを反省します。

一般に、レイティングには±5%の誤差は許容されることになっていますので、グラフへの記述を使って、正確なレイティング範囲に入ることと、そのバラツキが小さくなるように何回も練習していきます。また、訓練は終えても当分の間は、現場へ観測に出向く際には、レイティング訓練用動画を毎回見て目を慣らしてから観測を行うことも効果的です。

最近では最も多く採用されている方法で、観測者はその作業の難易度を判断し、その判断に基づく正常速度のイメージを描いて、それと比較してレイティングをします。正常速度を100とし、いま観測値のレイティングが標準作業速度より遅く90と評価すれば、観測時間に0.90を乗じて正味時間を求めます。また、正常速度より遅くて110と評価した場合は、観測時間に1.10を乗じて正味時間を求めます。

4.4 シンセティック・レイティング法(合成レイティング法)

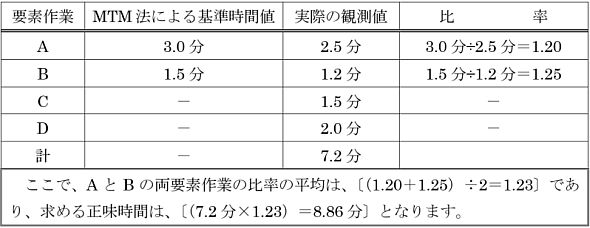

この方法は、主観的になりがちな判断要素を取り除き、数理的に求めようとするものです。観測した作業の中で作業の内容が多少変わっても、それらに共通に発生する要素作業から1つないし2つの代表を選び出し、一定のルールで前もって基準時間値を算出しておきます。その多くは、WF法、MTM法など、PTS法で決められます※)。

※)関連記事:よくわかる「標準時間」のはなし(6):標準時間の設定手順

次に、実際の時間観測を行ったあと、観測した各要素の中で既に基準時間が算出されている要素の実際の時間観測値と基準時間値の比率を計算します。このように計算された比率をそのままレイティング係数として、実際の観測値に乗じて正味時間を算出します。

PTS法での速度が果たして要素ごとに常に一定の関係にあるのか、一部の要素の比率で全体をレイティングするのは誤差が拡大されないか、という問題があります。1つの要素作業のレイティング係数が、他の要素作業にすぐに当てはまるという仮定は、信頼性が薄いように感じられますが、全作業にPTS法が適用できない場合に、近似的方法として多く利用されます。

5.レイティングの問題点

レイティングにはいろいろな方法が提案されて、その方法が試みられていますが、いまだに普遍的かつ絶対的ものは存在していません。主な問題点として次のようなものが挙げられます。

- 正常作業速度が設定されたとしても、その基準設定に用いた作業方法とレイティングしたい作業の方法とが異なると、その間の比較評価は難しい

- レイティングは、観測者が自分の持っている正常作業速度の概念と直感的に比較判断して評価するために、客観的であるように努力していても主観が入りやすく、かつ再現性に乏しい

- 測定する対象は、まさに作業の速度であり、観測者にはその作業の経験と知識を持ち合わせていることが好ましく、さらに、レイティングの十分な熟練を受けていることが要求されるが、そのこと自体とその維持が難しい

- 作業の困難度によって評価が乱れやすい

物の加工や組み立てを行う際の標準時間(S.T)は、原価管理、生産管理、設備投資計画、作業訓練など、経営管理には欠かせない指標です。一言で「標準時間」といっても、どのような時間のとらえ方をして運用すれば良いのかという問題に直面してしまいます。こういうとき、解決の糸口となるのが「レイティング」です。その内容を学習したとき、眼からうろこが落ちた気さえしたことを今でも忘れられません。

今回は、レイティングについて、かなり詳しく説明をしたつもりですので、ぜひとも経営や作業管理に、「時間」のファクターを取り入れていって欲しいと思います。そのことによって、磐石なワンランク上位の企業として成長を遂げることができるはずです。

⇒前回(第7回)はこちら

⇒次回(第9回)はこちら

⇒本連載の目次はこちら

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

関連記事

- ≫連載『「よくわかる「標準時間」のはなし』バックナンバー

作業時間測定の基本、ストップウォッチ法とは

作業時間測定の基本、ストップウォッチ法とは

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第7回は、作業時間測定の最も基本的な手法として広く知られる「ストップウォッチ法」について説明する。 標準時間の設定手順

標準時間の設定手順

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第6回は、少し複雑な標準時間の設定を理解するのに役立つ“標準時間の設定手順”について説明する。 「標準時間」とは何か?(後編)

「標準時間」とは何か?(後編)

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。標準時間を設定する際の特に重要な2つのポイントとなるのが「標準の早さ」と「余裕時間」だ。第4回の「標準の早さ」に続き、第5回は「余裕時間」について説明する。 「標準時間」とは何か?(中編)

「標準時間」とは何か?(中編)

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第4回では「標準の早さ」について解説する。 「標準時間」とは何か?(前編)

「標準時間」とは何か?(前編)

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第3回では、製造企業の現場で間違って認識されていることが多い「標準時間」について正しく理解するために、その定義や構成について解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

表7 シンセティック・レイティング法による正味時間の算出例

表7 シンセティック・レイティング法による正味時間の算出例