AIとCAE、ビッグデータの融合で匠の技は残せるのか――オムロンのチャレンジ:設計者CAE(2/2 ページ)

教師なしAIでCAE解析に必要な材料定数・設定条件を予測

リフロー条件の自動設定の次に、岡田氏はモノを作ることにもAIを使いたいと話す。上記の基板上の温度計測に関しては、実測だけでなくCAEも活用している。CAEと実測値を一致させるような解析手法を構築する際にも、AIを活用したいという。

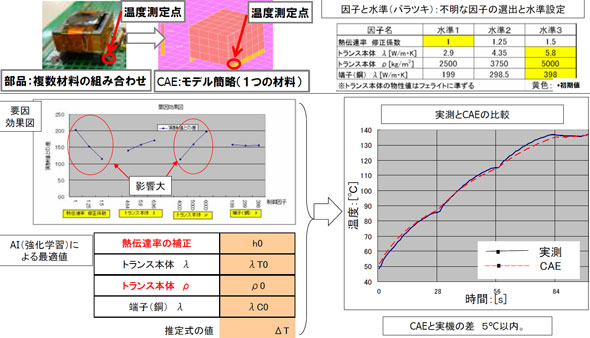

例えばトランスは鉄心に銅線が巻かれ、さらに樹脂でくるまれている。これを忠実にモデリングして解析すると、解析に掛かる時間が膨大になってしまう。そこで仮想的に複合材料部品に1つの物性値を設定する。どういった材料定数を設定すればCAEと実験値が一致するのかという探索にAIを活用するという。

従来は人がパラメータをピックアップしていた。例えば熱伝達率の修正係数、トランス本体の熱伝導率および密度、銅端子の熱伝導率を選択し、適切な範囲内でこれらのパラメータを振り、品質工学の手法で各パラメータの影響度の高さを分析する。これを元にCAEでどのパラメータが温度予測に影響しているかを詳細に調べて材料定数を決定していた。

「パラメータは材料データ以外にもさまざまなものがあります。これらを人が全て予測するのは限界があるので、設計ルール・使用材料などをAIに教えておいた上、そこからAIに強化学習をさせて、実機とCAEが一致するような部品の材料定数の基礎データを出してほしい」と岡田氏は話す。

数個の部品であれば、図3のように少ない検討でCAEと実験の一致する条件を求めることができる。しかし部品が増えるほど検討因子は増えていく。例えば部品間の距離や基板の配線パターン、銅の厚さや幅、また熱の吸収に関係することから光沢や色なども検討が必要だ。これほどまでに増えると、一体、どのパラメータが効いてくるのか、人の判断では難しくなる。そこでAI自らがどんなパラメータが効いているかを探索できるように、入力データを自己学習することを目指すという。

「パラメータをどのように振ればよいかはAIで考えてほしい。そして、合わなければ合わないという答えも出してほしい。自動機や製品の各所にセンサーを取り付け、そのデータから自動機の保全予知や製品の取り換えの時期を予測するといったAIの使い方は、よくニュースなどで聞きます。ですが、その前にCAEの解析精度を上げることができれば、設計の上流で、『仕様の範囲で製品の不良を起こさない』製品設計を行うことができます。モノを作らずにCAEとAIでできることはたくさんあります」と岡田氏は話す。

AIは、設計の意図を教えてくれない

今までは、効率よくパラメータを見いだすために品質工学を用い、人が思い付く範囲でパラメータを振っていた。しかしパラメータの数は増えており、また人が思い付かないようなパラメータが効いているかもしれない。それをAIに見いださせる考えだ。

だがAIはよくいわれるように、その結果に至った理由は教えてくれない。AIがどんな根拠で結果を出力したのかを導き出す研究も行われているが、実用化はされていないという。「そこで、CAEを使ってAIが最適解にたどりついた理由を知る必要がある」(岡田氏)。AIの出した結果をもとにCAEを回すことで、現象を理解するというわけだ。

そのためにはベースとなる機械工学の知識が必要である。例えば熱解析を行えば、この距離は熱伝導なのか、放射の影響なのかといった判断ができる。「『AIが言ったから、CAEが言ったからこの製品は大丈夫です』と顧客に説明するわけにはいきません。設計の意図は人が論理的に顧客に説明する義務があります。そのためにもCAEのベースになっている基礎工学の社内教育は重要になります。言い換えれば、CAEやAIなどのツールに振り回されない人材が必要であるともいえます」と岡田氏は話す。

匠の経験と勘をAIで説明できるか?

「現場の職人さんは、融けたはんだの様子を見て『今日は付きの悪い色』と言ったりします。天候なども関係するようですが、素人には全く分からないレベルです」と岡田氏は話す。また、職人が「これはよくない」と言った製品を顕微鏡で観察すると、素人では全く分からないような成形の傷が意匠面についていたこともあるそうだ。

「職人さんたちは基本的に『モノを診ろ』といいます。現場に通い詰め、現場の持つ感覚で職人さんと会話ができるようになれば、職人さんと意思疎通ができるようになり、われわれCAE解析技術者の相談にいろいろと乗ってくれます。逆に職人さんから『これはCAE、シミュレーションでは分かるのか』といった相談を受けることもあります」(岡田氏)。

一方、すばらしい職人技も引き継ぎが難しくなっているのが現実だという。「技術の伝承で困っている」と相談されることもある。「職人さんの技は感性の世界だと言われます。ですがAIやCAEを利用することで、どうにか匠の技を残せないか。これがうまくいけば現場と相乗効果を生み出せるのではないかと考えています」と岡田氏は話す。AIで条件を導き出し、CAEで確認することで、職人の判断の理由を知り、その知見を後世に残す。職人技を見える化する時代はすぐ近くにやって来ているのかもしれない。

関連記事

「ないと困るなら、復活させればいい」――本当に役に立つCAEの導入方法とは

「ないと困るなら、復活させればいい」――本当に役に立つCAEの導入方法とは

CAEの導入効果は意識して示さなければ外部から見えにくい面もある。またともすればツールの導入ばかりに力が入ってしまい、効果の検証が後回しになってしまうこともある。その問題を解決しようと、いったんCAEの専門組織を凍結してしまうという荒療治を行ったのがオムロンだ。 「とにかく前倒しでCAEやったら何とかなるんちゃうの?」――本当のフロントローディングとは

「とにかく前倒しでCAEやったら何とかなるんちゃうの?」――本当のフロントローディングとは

MONOist主催「CAE カレッジ フロントローディングを実現するための設計者CAEとクラウドの活用」で、オムロン 岡田浩氏は同社における設計者CAEとフロントローディングの考え方や、人材育成体制について語った。 CAEは魔法の杖ではありません――オムロン事例

CAEは魔法の杖ではありません――オムロン事例

CAEは便利な道具だが、決して“魔法の杖”ではない。人が使う“道具”でしかなく、電卓やエクセルと同じ技術計算ツール だ あなたが信じるのは解析? 実験? それとも自分の勘?

あなたが信じるのは解析? 実験? それとも自分の勘?

スポーツ用品メーカーのアシックスと制御機器やヘルスケア製品を提供するオムロンという異業種のCAE推進担当者が、CAE導入の現場を語った。両社で一致したのは、「実験の大切さ」「教育は徒弟制度で」ということだという。 オムロンの「卓球ロボット」が示す制御技術のポテンシャル

オムロンの「卓球ロボット」が示す制御技術のポテンシャル

オムロンはCEATEC JAPAN 2017開幕前日にメイン展示となる卓球ロボット「フォルフェウス」の進化と技術について紹介した。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現