CADデータをそのまま金属3Dプリンタに――SLMの最新技術はソフトが肝:金属3Dプリンタ(2/2 ページ)

生産性と品質向上の取り組み

製造業において3Dプリンタに求められるのは軽量化とコスト削減になる。積層造形技術がもっとも活用されている分野は航空宇宙だ。1kg当たりのコスト削減額は、航空宇宙プロジェクトだと1万ユーロ(130万円)、航空機設計では千ユーロ(13万円)、自動車産業だと10ユーロ(1300円)になるとされる。

そのためより高速で品質のよい製品の製造を目指すことになる。造形時間を増加させる要因には、リコーティング(粉末を薄く敷く機構)や粉末の性質、造形物の向き、レーザーエネルギーや温度伝導度などさまざまなものがある。

同社のリコーターは片道ごとに一層敷くことができるため、通常の一往復ごとに一層敷くタイプより高速になる。レーザーのビームプロファイルについては、繊細な造形が可能なガウス型と、速さが求められる時に使用されるトップハット型がある。質とスピードを考慮して、それぞれ適切な方法を選ぶ必要がある。

現在、SLM社の装置では波長が1064nmの「Nd:YAGレーザー」を採用している。これは多くの材料でこの波長の光の吸収率が高いためだ。ただしこの波長は銅には適していないため、一般的にはより短い波長を用いることもある。「今後の動きとしては、各部品、各材料に合わせた装置の開発が必要になってくると考えられる」(シェーネボルン氏)。

SLM 500は最大4台のレーザーを搭載できる装置だが、複数のレーザーを使用するとレーザー光同士がオーバーラップするエリアが生じて、造形品質が悪くなる。これについてはエリア校正の特許技術により、境界線が生じない造形を可能にしている。

なお、マルチレーザーだと造形速度が大幅に向上すると思われがちだが、例えば同じ体積でも形状によって差が生じる。底面が1×1インチ(2.54×2.54cm)、高さが8インチの形状では、レーザー数やレーザー径などの条件を変えてもあまり差は出ないが、一辺が2インチの立方体の場合は、条件を変えることによって大幅に速度を向上できる。

造形物の品質管理面では、レイヤーコントロールシステムを構築している。一層ずつ写真を撮影して状況をチェックし、粉末がうまく敷かれていない場合は造形をストップさせたりできる。またレーザー出力モニタリングや、溶融池モニタリングシステムといった、レーザー光の状態や粉末の溶融箇所の温度をモニタリングできる機構も備える。

STLファイルへの変換不要、サポート減を実現

積層造形においてはソフトウェアが非常に重要になる。ソフトウェア開発会社を立ち上げたのもそのためだ。造形データを準備するソフトウェアでは、造形データやサポート材の設定などを行う。また1つのプレートに幾つも部品を造形すると後加工が大変なため、分割できる機能もある。生産に入ると、どの条件で造形されたかという情報管理が重要になるため、ファイル管理を徹底している。

大きな取り組みの1つが、CADデータをSTLデータに変換する必要がなくなることだ。従来は造形データは、「Materialize Magics」などのソフトウェアを使い、STLデータに変換する必要があった。SLM社が開発したソフトウェア「ADDITIVE.Designer」では、各種CADデータをそのまま取り込むことが可能になる。スライスデータも直接CADデータから作成するため、造形品質の向上を見込める。ADDITIVE.Designerはドイツ語で開発済みであり、今後多言語に展開する予定である。

また造形物が大型になるほどデータ量も大きくなるため、ゲームで採用される処理方法により処理速度を高めている。またさまざまなシミュレーションソフトウェアにも対応するという。

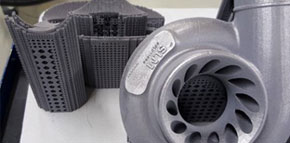

ADDITIVE.Designerでは、造形物の角度なども含めて検討できる。一般的には造形物の傾きが45度以下になるとサポート材が必要だといわれるが、開発中のソフトウェアでは、造形スピードや品質管理、物理的な強度などを総合的に判断し、また正確に調整することによって、20度までサポートなしの造形も可能になる(図4左)。図4右はターボチャージャーで、通常は内部にサポートを立てるところをなしで造形している。

他にもユーザーの権限を段階的に設定して、変更が可能な範囲を個別に設定したり、電気代や粉末価格、造形時間などの入力により、部品1つ当たりのコスト計算ができるといった機能を備える。

シェーネボルン氏はSLM装置による造形例として、軽量化に成功したブラケットや、冷却性能を高めた高圧リアクター、軽量化と空冷性能を高めたギアボックスなどの例を示した。また内部に特別な構造を作り込むことにより、外からはその構造が見えずコピーされにくくなるカギや、小型のバッグに全て入ってしまうほど軽量化された自動車フレームといった例も紹介した。

関連記事

リコーの新方式金属3Dプリンタ、材料粒子をあらかじめ樹脂でコーティング

リコーの新方式金属3Dプリンタ、材料粒子をあらかじめ樹脂でコーティング

リコーは、「第27回 設計・製造ソリューション展(DMS2016)」において、開発中の金属3Dプリンタ技術を参考展示した。 MSYSがBMD方式金属3Dプリンタ「Studioシステム」の国内販売を開始

MSYSがBMD方式金属3Dプリンタ「Studioシステム」の国内販売を開始

丸紅情報システムズは、米Desktop Metalと代理店契約を締結し、金属3Dプリンタ「Studioシステム」の国内販売を開始した。他の金属3Dプリンタと比べて安価で、設置環境の整備にも高額な費用を必要としないので、製造業への普及が期待できる。 金属3Dプリンタの全方位作戦に出るDMG森精機

金属3Dプリンタの全方位作戦に出るDMG森精機

DMG森精機は「3D Printing 2018」に出展し、新たに加えたパウダーベッド方式などラインアップを広げる金属3Dプリンタ製品群をアピールした。 金属3DプリンタCAE「ANSYS Additive Print」をサイバネットが販売開始

金属3DプリンタCAE「ANSYS Additive Print」をサイバネットが販売開始

サイバネットシステムは、金属3Dプリンタ用シミュレーションツール「ANSYS Additive Print」「ANSYS Additive Suite」の販売と技術サポートを開始した。金属3Dプリンタの造形時に発生する、熱処理によるパーツのゆがみなどを予測する。 3Dプリンタ「Adventurer3」は6万4600円、メンテナンス性に優れ遠隔監視も可能

3Dプリンタ「Adventurer3」は6万4600円、メンテナンス性に優れ遠隔監視も可能

AppleTreeは2018年6月4日、FLASHFORGEの家庭用3Dプリンタ「Adventurer3」を販売開始すると発表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

![第36回 ものづくり ワールド[東京]](https://image.itmedia.co.jp/mn/subtop/features/dms/articleheader.png)

講演後に配布されたステンレス316製のサンプル。中型機のSLM 280で製造された。中央は通常のギア、右下があえてパラメータを変更して空洞を持たせた状態。上は中空造形で求められる水冷配管などと同様に穴を開けている。右はあえて密度を持たせたギア

講演後に配布されたステンレス316製のサンプル。中型機のSLM 280で製造された。中央は通常のギア、右下があえてパラメータを変更して空洞を持たせた状態。上は中空造形で求められる水冷配管などと同様に穴を開けている。右はあえて密度を持たせたギア