マシンビジョンのアプリとコンポーネント:いまさら聞けないマシンビジョン入門(2)(1/4 ページ)

製造現場のプロセス自動化や品質向上に役立つマシンビジョンの基礎知識をお伝えする本連載。第2回はマシンビジョンのアプリとコンポーネントについて紹介する。

マシンビジョンのアプリケーションの4大カテゴリー

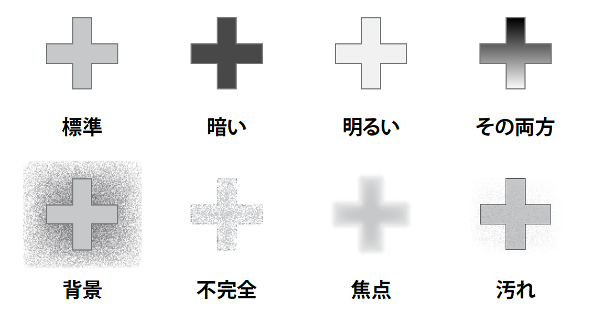

マシンビジョンにはさまざまなアプリケーションがあるが、どのようなマシンビジョンアプリケーションでも、最初のステップはパターンマッチングテクノロジーを使用して、カメラの視野から目的の対象物や特徴を検出することになる。目的の対象物の検出が成功する場合も失敗する場合もある。パターンマッチングソフトウェアツールが画像からパーツを正確に検出できなければ、パーツのガイド、識別、検査、カウント、測定はできない。パーツの検出といえば単純そうだが、実際の製造現場におけるパーツの外観の違いにより、このステップが難しい場合も多い(図1)。

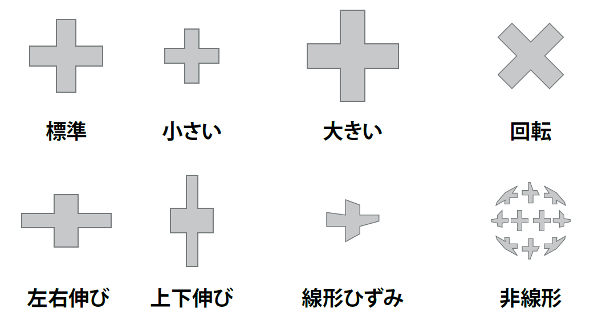

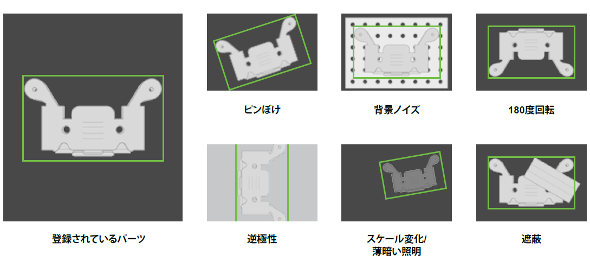

さらに、ビジョンシステムは登録されたパターンに基づいて部品を認識するが、厳密に制御された工程であっても、部品の外観にはばらつきが生じる(図2)。

正確で信頼性が高く、再現性のある結果を得るためには、ビジョンシステムの位置決めツールには、生産ラインを流れていく実際の対象物と登録パターンを素早く正確に比較(パターンマッチング)できる能力が必要である。位置決めは、マシンビジョンアプリケーションの4大カテゴリーにおける重要な最初のステップとなる。4大カテゴリとは、位置決め(Guidance)、認識(Identification)、測定(Gauging)、検査(Inspection)で、頭文字をとって「GIGI」と呼ばれる。

位置決め

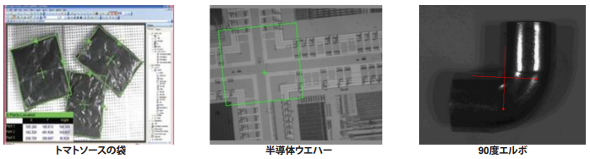

位置決めには、いくつかのケースがある。まず、マシンビジョンシステムはパーツの位置と向きを検出し、指定された許容値と比較して、正しい角度であることを確認。アセンブリが適切に行われていることを検証する。次に、位置決めを使用して、2次元または3次元空間でのパーツの位置と向きをロボットもしくはマシンのコントローラーに報告。ロボットがパーツを見つけたり、マシンがパーツを並べたりできるようにする(図3)。

マシンビジョンのガイダンスは「パレットにパーツを並べる」「パレットからパーツを降ろす」「ベルトコンベヤーからパーツを降ろして梱包する」「他のコンポーネントとのアセンブリ用のパーツを見つけて並べる」「作業棚にパーツを置く」「容器からパーツを取り出す」などの作業を、人間の手で行うよりも速く、正確に完了できる。

位置決めは、他のマシンビジョンツールとの連携にも使える。製造中、カメラに対してパーツがどのような向きになるかは分からないため、パーツの位置を発見し他のマシンビジョンツールに連携させることで、自動ツールフィクスチャを実行できる。パーツの重要な特徴を検索して、キャリパ、ブロブ、エッジなどのビジョンソフトウェアツールを正確にパーツと連動させる。これにより、メーカーは同じ生産ラインで複数の製品を組み立てられるようになり、検査中にパーツの位置を固定するための高価な設備は必要なくなる。

位置決めでは、幾何学パターンマッチングが必要になることがある。パターンマッチングツールは、コントラストや照明の大きなばらつきや、スケール、回転などの係数の変化を容認しながら、確実にパーツを検出できなければならない。これは、パターンマッチングで取得された位置情報が、その他のマシンビジョンソフトウェアツールとの連携を実現するからである(図4)。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

コーナーリンク

図1 パターンマッチングのイメージ。照明または遮蔽を原因とする外観の変化により位置決めが難しくなる 出典:コグネックス

図1 パターンマッチングのイメージ。照明または遮蔽を原因とする外観の変化により位置決めが難しくなる 出典:コグネックス 図2 パーツの見栄えやゆがみの影響で、パーツの位置決めが難しくなる場合もある 出典:コグネックス

図2 パーツの見栄えやゆがみの影響で、パーツの位置決めが難しくなる場合もある 出典:コグネックス 図3 位置決めで使用される画像の例 出典:コグネックス

図3 位置決めで使用される画像の例 出典:コグネックス 図4 パターンマッチングが困難な例 出典:コグネックス

図4 パターンマッチングが困難な例 出典:コグネックス