“言行一致”のIoTソリューションで製造品質を見える化する:製造業×IoT キーマンインタビュー(3/4 ページ)

成功事例だけでなく失敗事例も含めたノウハウを基に顧客と話し合う

MONOist ここまでお聞きしたところ、SCQMの肝は、生産情報に時間を同期させるところだと感じました。既にこのSCQMを外販しているわけですが、どのような構成で提案しているのでしょうか。

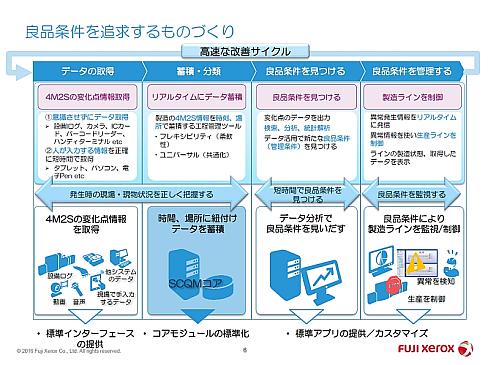

永岡氏 時間同期の仕組みを組み込んだ工程管理ツールの「SCQMコア」を中核として、製造設備や多種多様な入力デバイスから生産情報を取得するのに必要な標準インタフェース、これらの生産情報を分析して良品条件を導き出し、その良品条件を監視する標準アプリで構成されている。

ただしこれらのツールやインタフェース、アプリ以上に重要なのが顧客との話し合いだ。どんな製造ラインを目指しているのか、どのように構築したいかなどについてしっかりと話し合えなければ効果を出せない。当社の生産本部からも、SCQMに関する担当者を派遣し、当社の成功事例だけでなく失敗事例も含めたノウハウを基に膝づめで話し合う。

SCQMの実績として、エンジン製造ラインの品質トレーサビリティシステムに採用された事例がある。この事例では、立ち上げまでに1年間かかったが、そのうち半年間を製造ラインの構想にあてた。

MONOist SCQMを外販していく上でどのような課題がありますか。

永岡氏 SCQMの課題になるのは、取得した生産情報の分析のプロセスだろう。例えば生産性の改善であれば、人工知能を使った分析などによって自動化することが理想になるが、外販できるレベルで落とし込めていない。ただし当社としては、見える化によって得られる効果をしっかり伝えたいという思いが強い。

IoTという言葉にいたずらに引っ張られて「IoTをどう使ったらいいんだ」と考えられるのではなく、自社の製造ラインにおける目的が何なのか重視すべき。IoTは手段にすぎない。

複合機の管理サービスはまさにIoT活用サービス

MONOist 富士ゼロックスの主力事業といえば複合機とそのサポートサービスです。こちらではIoTを活用した取り組みはありますか。

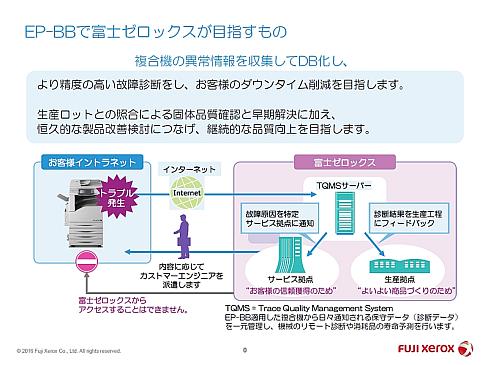

永岡氏 当社は、インターネットに接続した複合機の管理サービス「EP-BB」を2008年から提供している。FAX回線接続による管理サービスであれば、さらにその10年前からになる。複合機からさまざまな情報を得て、迅速なメンテナンス対応や的確な消耗品供給などを行っており、当社の複合機を最近購入されたお客さまでは約9割がEP-BBを利用している。

複合機をインターネットにつながるモノ=IoTと考えれば、EP-BBはまさにIoTサービスだ。現在、EP-BBでは、複合機の異常情報をデータベース化して分析し、故障予知や精度の高い故障診断を行い、顧客のダウンタイム削減につなげることを目指している。センサーから取得する情報を増やしたり、分析手法を変えたりなどして故障予知の精度をさらに高めていく考えだ。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

コーナーリンク