創業100周年の日本精工、電動パワーステアリング開発は「省燃費だけじゃない」:クローズアップ・メガサプライヤ(1/3 ページ)

創業100周年を迎える軸受大手の日本精工。連結売上高約1兆円の約3分の1を占めるのが、電動パワーステアリング(EPS)を中核とした自動車部品事業である。同社EPSの沿革や開発の方向性について、同社ステアリング総合技術センター ステアリングR&Dセンター 所長を務める山田康久氏に聞いた。

創業100周年を迎える軸受大手の日本精工。連結売上高は約1兆円(2015年度は9800億円を予想)で、そのうち約3分の1ずつを自動車用軸受と産業機械用軸受が占める。そして残りの3分の1を占めるのが、自動車の燃費向上に貢献することから市場拡大を続けている電動パワーステアリング(EPS)を中核とした自動車部品事業である。

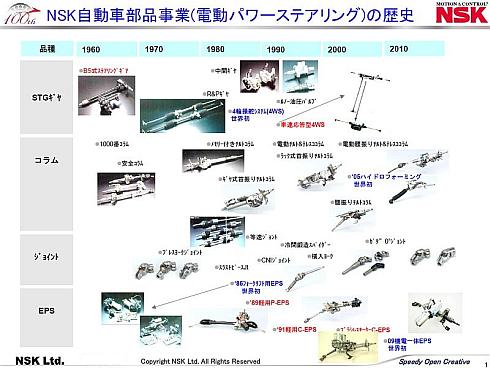

同社の自動車部品事業の歴史は、ステアリングシステムを構成する要素部品から始まっている。1960年代に、トラックのような大型車両でも的確に操作できる減速機構を備えたボールスクリュー式ステアリングギアの供給を開始し、その他にもマニュアルコラムやジョイントなどに展開を広げていった。

これらステアリングの要素部品を展開していた日本精工が初めて開発したEPSは、世界初となるフォークリフト向けだった。同社ステアリング総合技術センター ステアリングR&Dセンター 所長の山田康久氏は「バッテリータイプのフォークリフトはもちろん電池で動く。しかし運転操作するためのステアリングは油圧式が使われていた。そのバッテリーフォーク向けに、走行駆動力と同じバッテリーの電力で動作するEPSを開発した」と語る。

その後1989年に軽自動車向けにピニオンタイプのEPSを開発した後、1991年にはコラムタイプのEPSを軽自動車向けに投入した。このコラムタイプEPSが、現在の自動車部品事業の中核になっている。

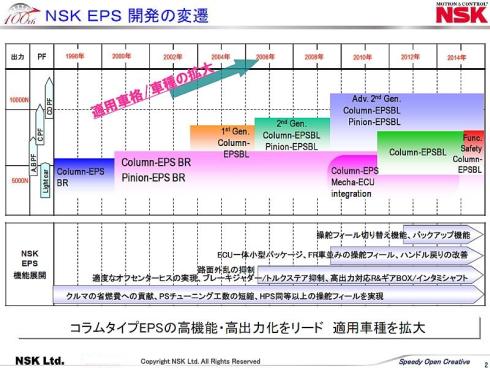

コラムタイプEPSを開発してからしばらくは、操舵に必要なタイヤを動かすためのラック推力が、軽自動車〜Aセグメントクラスまでの車格にしか対応できていなかった。しかし2005年ごろにブラシレスモーターを採用するなどして技術革新を果たし、最も市場規模の大きいCセグメントクラスの車両にも対応できるようになった。また、運転に必要なロードインフォメーションは残しながらブレーキジャダーなど不快な路面外乱を吸収する技術も世界で初めて導入した。「EPSが省燃費に貢献するのは当たり前で、それ以外の付加価値も必要だと考えた」(山田氏)ことが開発の背景にある。

これまでEPSの市場拡大は、ステアリングシャフトの中央にモーターを組み付けるコラムタイプEPSがけん引してきた。しかし、より大型の車両に求められる大きなラック推力を実現するには、車軸付近にモーターを搭載するラックタイプEPSが最適といわれている。山田氏は、「これまでコラムタイプEPSの開発に集中してきたが、ラックタイプEPSの市場が大きくなっていることも認識している。ラックタイプEPSに参入するのであれば、後発になる以上プラスアルファの機能が必要になるだろう」と説明する。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク

日本精工の山田康久氏

日本精工の山田康久氏