引張強度が従来比1.2倍のハイエントロピー合金の積層造形技術を開発:FAニュース

日立製作所と東北大学金属材料研究所は、金属用3Dプリンタを用いたハイエントロピー合金の積層造形技術を開発した。従来比1.2倍の引張強度と1.7倍の孔食電位を備えた、複雑な形状部品の試作に成功した。

日立製作所は2016年2月15日、東北大学金属材料研究所と共同で、金属用3Dプリンタを用いた「ハイエントロピー合金(HiPEACE)の積層造形技術を開発したと発表した。

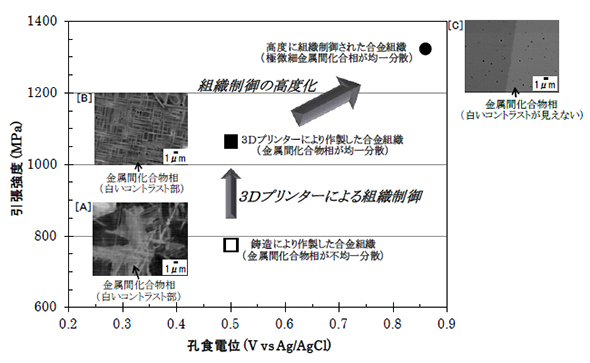

化学プラントや油井・ガス井掘削設備などの部品は、強い腐食性ガスにさらされるため、高い強度と耐食性が求められてる。日立と東北大学では、引張強度や耐摩耗性、酸・アルカリ環境下での耐食性に優れたハイエントロピー合金に着目。2014年より高強度・高耐食な部品製造技術の開発を進めてきた。その結果、金属用3Dプリンタを用いる際、製造時に高硬度の金属間化合物を網目状に析出させることで、鋳造時に比べて引張強度を1.4倍高めることに成功している。

今回、引張強度と耐食性のさらなる向上のため、金属用3Dプリンタを用いた製造工程のうち、局所溶融・急冷凝固プロセスを最適化したハイエントロピー合金の積層造形技術を開発。3Dプリンタによる部品の造形は、約70μmの厚さの金属粉末に設計図に基づいて電子ビームを照射するが、そのエネルギーと照射時の走査速度に加え、電子ビームを粉末全体に照射する予熱プロセスに着目した。

同プロセスでは、粉末の予熱温度を最低限に制御し、予熱温度と溶融温度の差を大きくすることで、凝固速度が速くなる。その結果、高耐食性を備えたマトリクス(合金の大部分の体積を占める組織構成要素)相中に数10nm程度の高硬度な金属間化合物を均一に分散させることに成功した。これにより、ハイエントロピー合金を材料として、従来の1.2倍の引張強度と1.7倍の孔食電位の両立に成功。組成ムラがなく、均質で複雑な形状部品の製造が可能になったという。

今後両者では、実使用環境での実証実験を進めるとしている。

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

- 工場データ収集の9割で通信トラブル経験、製造業の現場担当者約1000人調査

- 多種多様なセンサーを統合し、仮想計測も可能なプラットフォームを発表

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 電池不要でストリーミング可能な無線規格が国際標準規格に、パナソニックら提案

- FUJI本社に自動化デモライン、検査装置や実装機などM2Mソリューション実演

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

- 最新CPUで制御と可視化を統合、ベッコフがスマートHMIの新製品

- CPU演算能力が約2倍に、コンテックが産業用パネルコンピュータ新シリーズ

FAメルマガ 登録募集中!

FAニュースをはじめ、産業用ロボット、インダストリー4.0、PLCや産業用ネットワーク、制御システムセキュリティなど注目の話題をまとめてお届けしています。

ぜひ、メルマガ配信のご登録をお願い致します。

関連記事

カーナビに最適な空間検索を装備した「Entier」

カーナビに最適な空間検索を装備した「Entier」

組み込みデータベースカタログ第4回は、日立製作所の組み込みデータベースEntierを取り上げる。お話を伺ったのは、 ソフトウェア事業部 DB設計部主任技師の関芳治氏である。 ニッポンに圧勝したサムスンのグローバル戦略

ニッポンに圧勝したサムスンのグローバル戦略

日立、ソニー、松下を利益率で大きく引き離すサムスン電子。その躍進を支えた日本人エンジニアが明かす成功の秘訣とは? メイドインジャパンの必勝パターンを読み解く

メイドインジャパンの必勝パターンを読み解く

2012年4月からスタートした「小寺信良が見たモノづくりの現場」では、10カ所の工場を紹介した。今回から2回にわたり、この連載で得た「気付き」から、「ニッポンのモノづくりの強み」についてまとめる。 群雄割拠の車載Liイオン電池

群雄割拠の車載Liイオン電池

ハイブリッド車や電気自動車など、電動システムを搭載する自動車の市場拡大に合わせて、新たな車載リチウムイオン電池の開発が加速している。本稿ではまず、車載リチウムイオン電池の開発/供給に関する業界動向をまとめる。その上で、国内電機メーカーが車載リチウムイオン電池の性能向上のために行っている取り組みを紹介する。 不況脱出のカギは“ユニーク&オリジナル企業”

不況脱出のカギは“ユニーク&オリジナル企業”

ほぼ1年にわたってTOC記事を執筆してきた村上悟氏が、2008年秋から始まった米国発世界同時不況の原因を分析し、日本製造業はどうやってこの苦境を乗り越えたらよいか提言する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

鋳造法と3Dプリンタを用いて製造した部品の組織と特性の比較

鋳造法と3Dプリンタを用いて製造した部品の組織と特性の比較 試作造形に成功した複雑な形状を有する羽根車

試作造形に成功した複雑な形状を有する羽根車