TPM活動の進め方、ロス撲滅のための8つの活動:いまさら聞けないTPM(2)(4/4 ページ)

» 2016年02月18日 10時00分 公開

[和泉高雄/日本能率協会コンサルティング,MONOist]

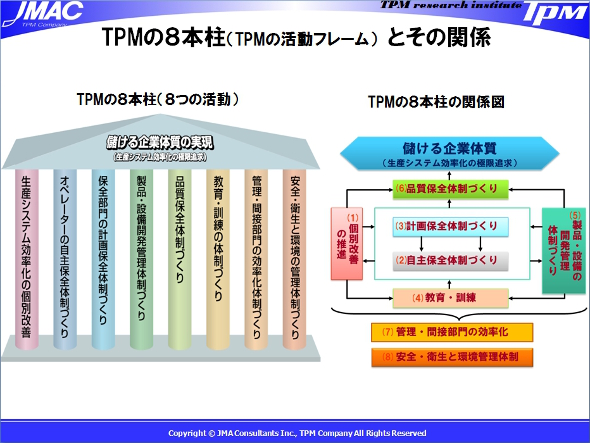

TPM活動の8本柱

TPMは、16大ロスを切り口にあらゆるロスのゼロ達成のために、図7に示す8つの活動を全員参加で取り組みます。これを「TPM展開の8本柱」と呼び、ロスを「減らす」活動とロスを「防ぐ」活動で構成されています。

- 生産システム効率化の個別改善:生産ライン(プロセス)や設備ごとにロスを調査し定量化して、ロスを減らし「真のもうけ」を得る活動です

- オペレーターの自主保全体制づくり:ロスを防ぐ代表的な活動であり、自分の設備は自分が守る自主自律体質を築くことも狙いとしている

- 保全部門の計画保全体制づくり:設備の劣化診断と復元、さらに改良保全による寿命延長を行い、故障ゼロと最適保全費を図る保全部門による活動です

- 製品・設備開発管理体制づくり:製品や設備の開発・設計段階にて、生産時発生が予想されるロスを防ぎ、垂直立上げを図る活動です

- 品質保全体制づくり:不良の出ない条件設定とその維持管理、さらに不良の発生の可能性を予知し事前に対策するという不良ロスを防ぐ活動です

- 教育・訓練の体制づくり:仕事を進める上で必要な知識や技能を整理し、ロスを減らす・防ぐためのスキルアップを図る活動です

- 管理・間接部門の効率化体制づくり:生産現場のロスを減らす・防ぐを支援すると共に、自部門においても同様の活動を行います

- 安全・衛生と環境の管理体制づくり:災害ゼロ・公害ゼロ・ゴミゼロ、さらに省資源、省エネ(CO2削減)、快適職場の実現をねらう活動です

TPM8本柱の活動は、それぞれ独立した活動ではなく、各活動は連携プレーで成り立っている点もTPMの特色となります。

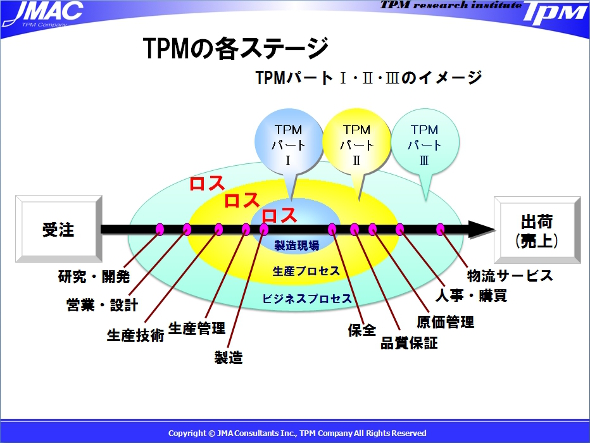

また、製造現場から活動をスタートして、生産システム全体へ、さらにビジネス全体への広範囲化と併せて各柱の高次元化を行い、強い企業作りを目指します。これらのステージをパートI、II、IIIと呼んでいます(参考サイト:すぐ分かるTPM入門)。

次回以降は今回触れた各活動(柱)の解説をしていきます。

⇒前回(第1回)はこちら

⇒次回(第3回)はこちら

⇒本連載の目次はこちら

筆者プロフィル

和泉高雄(いずみ たかお)

日本能率協会コンサルティング 取締役 TPMコンサルティングカンパニー長

1984年、日本能率協会入職、日本プラントメンテナンス協会、JIPMソリューションを経て現職。早稲田大学 理工学術院 非常勤講師。日本プラントメンテナンス協会 TPM優秀賞審査員。工学院大学(生産機械工学科)、慶應義塾大学(経済学部)卒業。

関連記事

全員参加の生産保全、TPMとは何か?

全員参加の生産保全、TPMとは何か?

本連載「いまさら聞けないTPM」では、TPMとは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説していく。第1回となる今回は、まず「TPMとは何か」について紹介する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 生産の海外展開に成功するカギ――工場立地を成功させる20の基準とは?

生産の海外展開に成功するカギ――工場立地を成功させる20の基準とは?

海外工場立ち上げに失敗するケースは約3分の1にもおよび、その多くの理由が「立地」によるものだという。しかし、製品開発やサプライチェーンマネジメントについての議論は数多くあるが、なぜか「工場立地論」はほとんど聞くことがない。そこで本稿では、長年生産管理を追求してきた筆者が海外展開における「工場立地」の基準について解説する。 なぜIoTなのか、トヨタ生産方式の課題から考える

なぜIoTなのか、トヨタ生産方式の課題から考える

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。日本的な“人の力”に頼った手法に見られがちですが、実はトヨタ生産方式にもIoT(Internet of Things、モノのインターネット)は適用可能です。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

Special SitePR

コーナーリンク

あなたにおすすめの記事PR