自動車業界にもアップルとフォックスコンのような完全水平分業の時代が来る?:クルマから見るデザインの真価(4)(3/5 ページ)

気になったもの:樹脂素材の動向

樹脂素材は、デザイナーとして接する素材の中でも、クルマに限らずポピュラーなものである。クルマというもので見ていくと炭素繊維強化樹脂(CFRP)のような新素材の動向であったり、加工・成型方法、加飾技術などが展示会ではチェック対象となっている。

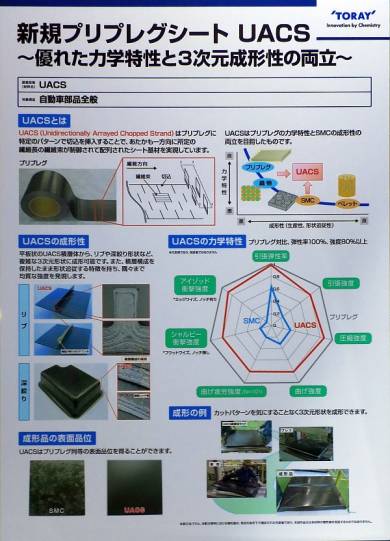

クルマでは軽量化は近年での自動車技術開発テーマの1つである。軽量化の素材としてCFRPは古くて新しい素材であるが、より効率的に作る方向の研究開発が進んできている印象である。会場では東レや三菱ケミカルホールディングスといった国内の主力サプライヤの他に、マクラーレンのモノコックを持ち込んだドイツのMubea(ムベア)グループのMubea Carbo Tech(ムベアカーボテック)の展示に興味をひかれた。

(左)ポルシェ「918スパイダー」のCFRPデタッチャブルルーフ。左のカーボン目を見せる仕様はオートクレーブ工法で、右の塗装仕様はRTM工法で作られている。(右)アルミとCFRPを組み合わせたホイールのプロトタイプ(クリックで拡大) 出典:三菱ケミカルホールディングス、エンケイ

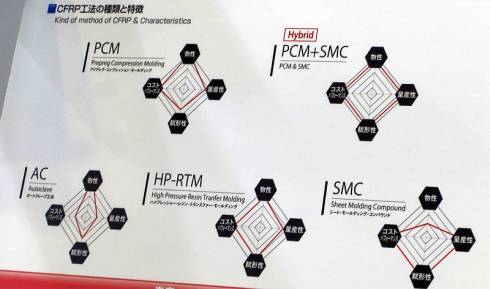

(左)ポルシェ「918スパイダー」のCFRPデタッチャブルルーフ。左のカーボン目を見せる仕様はオートクレーブ工法で、右の塗装仕様はRTM工法で作られている。(右)アルミとCFRPを組み合わせたホイールのプロトタイプ(クリックで拡大) 出典:三菱ケミカルホールディングス、エンケイこれまでCFRPを軽量化ボディの素材として採用してきたのはレーシングカーや少量生産のスポーツカーが中心だった。これは製造工法が、プリプレグと呼ばれる中間材料を必要とすることをはじめ、時間と人手が掛かるがために、コスト高と同時に量産向きでないオートクレーブ工法が中心だったことにある。例えばフェラーリは、「F40」以降、スペチアーレと呼ばれる限定生産のモデルではCFRPボディを採用しているが、量産モデルでの軽量化の手段としてはアルミボディを採用している。

しかし近年で変化してきたのは、金型で成型するRTM(Resin Transfer Molding)やSCM(Sheet Molding Compound)といった工法が開発されたことで、量産車への採用が進んでいることだろう。

RTM工法の登場により、BMWの電気自動車「i3」のように500万円前後の価格帯のクルマにもCFRPボディが採用されるようになってきている(i3はアルミ材のフロアにCFRP製のキャビンが載る構造)。CFRPへの取り組みに関しては、BMWやVolkswagen(フォルクスワーゲン)グループなど高価格帯のモデルやブランドを持つ欧州勢の方が現状では活発な印象だ。製造工法のバリエーションが増えてきている分、CFRPを扱う各社の展示で紹介されている用途開発のバリエーションも増えてきている印象である。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク