量産で先行するトヨタが燃料電池車普及に向けて見せる本気度:燃料電池車ビッグ3 講演リポート(1)(3/3 ページ)

燃料電池セルスタックの体積が半分=材料費が半分

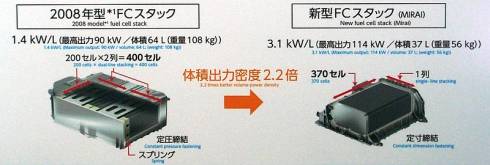

燃料電池セルスタックでは、容積出力密度が2008年型比2.2倍の3.1kW/l(リットル)となり、最高出力も2008年型の90kWを上回る114kWを達成した。出力密度の向上は、燃料電池セルスタックの小型化につながる。実際に、2008年型の容積64l/重量108kgから、新型では容積37l/重量56kgの削減され、燃料電池セルスタックをシート下配置できるようになった。河合氏は「この性能向上はコストダウンにもつながっている。スタックの体積が半分になるということは、材料費が半分になるということだ」と指摘した。

これらの他、燃料電池セルに送り込む空気の湿度を制御する方式を、従来の加湿器を用いる外部循環方式から、発電で生成した水(水蒸気)をセル内部で循環させ自己加湿することで加湿器が不要になる内部循環方式に変更した。加湿器をなくしたことでシステムが簡素化され、容積は15l、重量は13kg削減できた。

氷点下性能についても2008年型と比べて大きく改善されている。氷点下始動直後の発電性能の向上および「燃料電池の性能を引き上げてスタックを小型化したことにより、熱容量が小さくなり燃料電池スタック自体を短時間で暖められるようになった」(河合氏)ため、暖気性能も向上している。

走行用モーターはコスト低減を図るためハイブリッド車用の量産品を採用している。しかしこの走行用モーターを駆動するには、燃料電池セルスタックからの電圧を2倍以上に引き上げる必要がある。このため新たにFC昇圧コンバータを開発し搭載している。FC昇圧コンバータの採用により、ハイブリッド車用モーターの流用だけでなく、燃料電池セルスタックに用いるセル数の削減にもつなげている。FC昇圧コンバータは、昇圧制御・ケース構造の工夫により優れた静粛性も実現した。

高圧水素タンクは2000年から自社開発を行っており、新型車では炭素繊維強化プラスチック層構成の革新により軽量化を図った。

燃料電池車の走行に必要な燃料電池システムコストは、2008年のFCHV-advと比べてミライでは20分の1に抑えられている。かつては1億円と言われた燃料電池車の価格が670万円まで抑えられたのは、燃料電池システムコストの低減のたまものである。ただし河合氏は、「本格普及に向けてさらなるコスト低減を進める方針」も示している。

水素ステーションの整備も

量産で先行したトヨタ自動車だが、燃料電池車の市場創出に向けて、燃料電池車自体の商品力を高めるだけでなく、水素ステーションの整備と低価格な水素の供給も重要になるとみている。実際に、グループ会社の豊田通商を通じて、2013年度から愛知県内で水素ステーションの整備を開始している。

河合氏は「2015〜2020年に全世界で数百基の水素ステーションの設置が期待される」と語るとともに、日本国内でも4大都市圏を中心に2015年内に40基程度の水素ステーションの稼働が期待されるという見方を示した。

また、話題を呼んだ、燃料電池車関連の約5680件の特許実施権の無償化についても、「早期普及に向けた“オープン化”と“協調”の精神に基づくものだ」(同氏)と説明している。

関連記事

トヨタの燃料電池車「ミライ」は「あえて4人乗り」、プレミアム感と走りを重視

トヨタの燃料電池車「ミライ」は「あえて4人乗り」、プレミアム感と走りを重視

トヨタ自動車は、セダンタイプの新型燃料電池車「MIRAI(ミライ)」を2014年12月15日に発売する。税込み価格は723万6000円で、国内販売目標台数は2015年末までで約400台。プレミアム感と荷室の広さ、そして走りの楽しさを重視したこともあり、5人乗りではなく4人乗りとなった。 「ミライ」の燃料電池スタック、セパレータはチタン製

「ミライ」の燃料電池スタック、セパレータはチタン製

神戸製鋼所は、トヨタ自動車の燃料電池車「MIRAI(ミライ)」にチタン材が採用されたと発表した。燃料電池スタックを構成する基幹部品の1つであるセパレータに、独自に開発してきた特殊チタン圧延材が用いられている。 燃料電池車「ミライ」が使う水素は大気圧の700倍、搭載部品も高圧対応が必須

燃料電池車「ミライ」が使う水素は大気圧の700倍、搭載部品も高圧対応が必須

トヨタ自動車の燃料電池車「ミライ」は高圧の水素を燃料に使用している。その圧力は70MPaで、大気圧の約700倍だ。このため、燃料電池車で水素を扱う部品も70MPaの高圧に対応している必要がある。ジェイテクトと愛知製鋼が発表したミライの採用部品も、水素関連の高圧対応部品だ。 トヨタ日産ホンダが水素ステーション整備で合意、運営費用を一部負担へ

トヨタ日産ホンダが水素ステーション整備で合意、運営費用を一部負担へ

トヨタ自動車、日産自動車、ホンダの3社は、燃料電池車の燃料である水素ガスを供給する水素ステーションの整備促進に向けた支援策を検討し、共同で取り組むことに合意したと発表した。 トヨタの燃料電池車特許の無償公開に見る、4つの論点

トヨタの燃料電池車特許の無償公開に見る、4つの論点

トヨタ自動車は2015年1月6日に燃料電池自動車(FCV)の内外特許約5680件を無償公開すると発表しました。「なぜ特許を無償公開するのか」「なぜ2020年の期限付きなのか」「米テスラ・モーターズのEV関連特許開放との関連性」「ホンダとの協調の可能性」など4つの疑問点について、知財専門家が解説します。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク