第30回 インターポーザ:前田真一の最新実装技術あれこれ塾(2/4 ページ)

2. リードフレーム

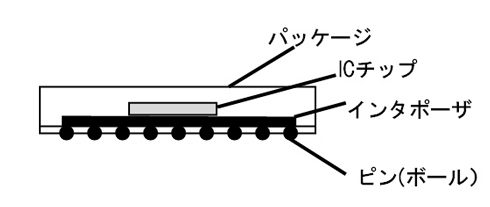

ピン数が少ないICのインターポーザにはリードフレームと呼ばれる部品が使われます。

これはICが出始め、形状が規格化された1970年代からずっと使われている部品です。

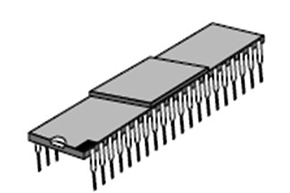

現在でもありますが、最初にICパッケージの形状が規格化されたときにはその形状はDIP(Dual Inline Package)と呼ばれる形状でした(図1)。

これは今でも使われていますが、パッケージの両側に2.54mm(10分の1inch)のピンピッチでスルーホールピンが出ているパッケージです(図2)。

このようなDIP型ICを代表に、多くのICにリードフレームが多く使われています。

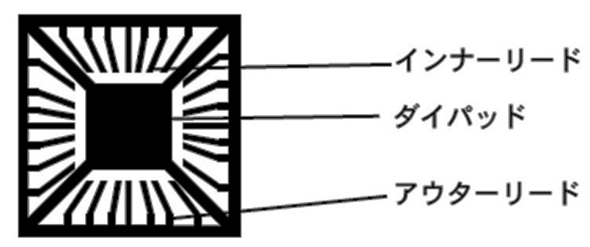

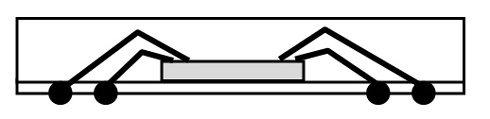

リードフレームは内側をICチップのパッド間隔、外側をICパッケージのピン間隔にした放射状の薄い金属の部品です(図3)。

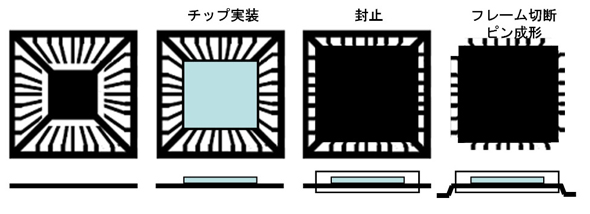

チップとリードフレームを接続した後、パッケージをプラスチックやセラミックで封止した後、封止から外に出た部分を折り曲げるとDIP ICが完成します(図4)。

ICの部品ピンはリードフレームの一部をそのまま使っています。

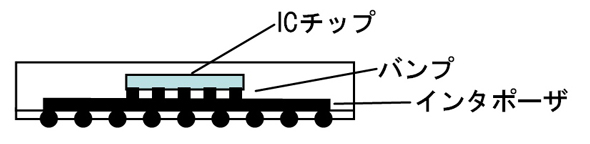

リードフレームとICチップを接続するためにはワイヤーボンディング(図5)やバンプによる直接接続が使われます(図6)。

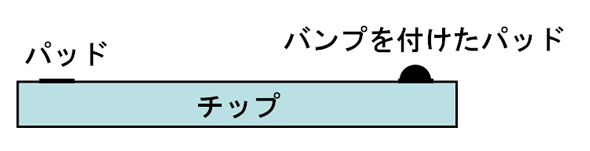

バンプ接続とは、あらかじめチップにバンプとよばれるはんだなどを盛り上げる処理を施したパッドを作っておき、接続する技術です(図7)。

ピン数が少ない場合にはDIPパッケージで問題はありませんでしたが、ピン数が多いICチップに対してはパッケージが大きくなりすぎてしまいます(図8)。

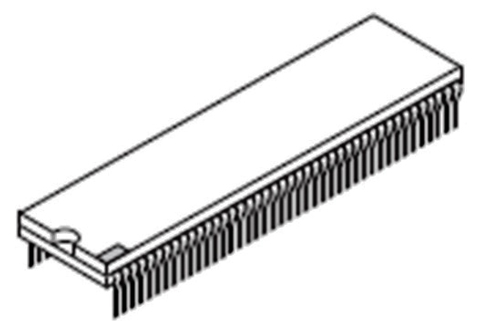

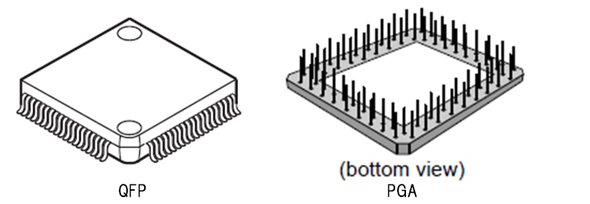

ピン数が大きくなるとピンをアレイ状に並べて小さな面積で多くのピンを並べ、パッケージが小さくなるようにする必要があります。ここで、規格化されたパッケージがパッケージの4方向にピンがあるQFP(Quad Fan-out Package)やアレイ状にピンを配列したPGA(Pin Grid Array)パッケージです(図9)。

QFPは表面実装タイプでリードフレームを使うことができます。

インターポーザとしては、リードフレームのかわりにポリイミドをはじめとするフィルムもインターポーザとして使われます。

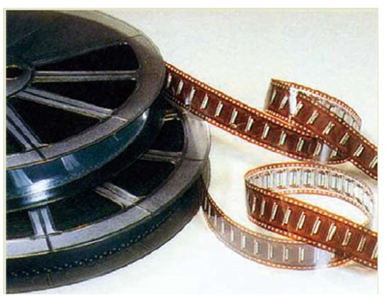

ポリイミドなどの薄くて柔らかいフイルムの特性を生かして、テープ状にしたインターポーザをチップに実装するTAB(Tape Automated Bonding)実装技術が使われます(図10)。

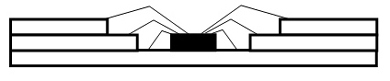

リードフレームや単層フイルムでは配線が交差したりチップのパッドより内側に部品ピンがあるようなアレイピン配置には対応できません(図11)。

薄いセラミックを積層するグリーンシートを使ったパッケージではキャビティ構造を使った多層配線を使うとピン配置の自由度が増します(図12)。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク