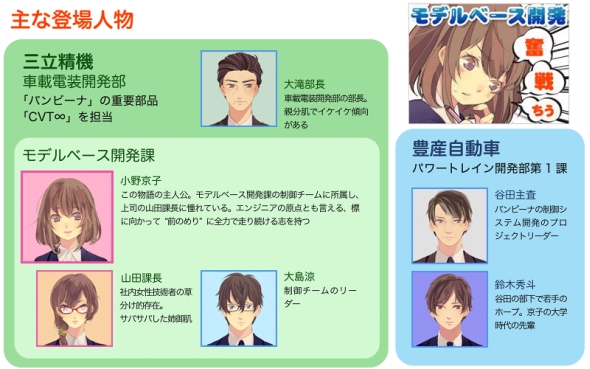

モデルベースのクルマが、ホントのクルマになりました!:モデルベース開発奮戦ちう(9)(1/3 ページ)

豊産自動車や他のサプライヤとともにモデル結合を行って、「バンビーナ」を搭載する「CVT∞」のECUに必要な仕様は固まった。京子たち三立精機の制御設計チームは、再度モデルの修正と検証を進めて、実際の車両を使った実機検証に挑むことになった。

前回のあらすじ

金融危機や量産チームへのレビューといった難問にぶつかりながらも何とかモデルベース開発を進めてきた京子たち三立精機の制御設計チーム。今度は、納入先の豊産自動車が行う、モデルを組み合わせた仮想のクルマによる試験に対応することになった……(前回の記事へ)。

途方にくれるほどの検証数だったけど……!

豊産自動車が新たに変速比マップを設定し直した仕様に適合するように制御モデルの修正と検証を始めることになった。

検証ツールを使えばさくさくと作業が進むのかと思いきや、使い方に慣れるまではそうも行かなかった。

五十嵐さん。これはどういう設定にすれば良かったんでしたっけ?

これは、こういう風に設定するんだよ。

あ! そうでしたね。よーし、前のめります!!

お、おぅ。俺も前のめります。

そんなやりとりを繰り返して、1つ、2つ……と数をこなすうちに、要領も得てきた。また、モデルベース開発のメリットである入力に対する出力の可視化の効果によって、検証と修正をとても早いサイクルで回すことができた。

とはいえ小さなNGがたくさん見つかるので、かなりの数で検証と修正のサイクルを繰り返す必要があった。

そんな作業を続けて2週間ほど過ぎたある日。

これが最後だ。どうだ……!?

OKですね。

大島さんと一緒にシミュレーション画面を見ていた五十嵐さんがつぶやく。

よかったぁ〜。お・わ・り・ですね!!

途方にくれるほどの検証数だったけど、最終的に問題が無いことを確認できた。

課長、モデル検証が終了し、問題が無いことが確認できました。

最初はなかなか進まないので、ハラハラしたけど、結構早かったわね。大島君、終了したことを豊産自動車とエンジンECUのサプライヤに連絡して。あと、京子ちゃん。この際だから、従来の手法と今回のモデルベース開発で、掛かった工数を比較してみてちょうだい。

調査比較してみると、従来手法に比べて工数を20%削減できていることが分かった。早速、山田課長や制御開発チームのメンバーに報告。

すごいな。そんなに工数が減っているとは思わなかった。

俺なんか、検証と修正の繰り返しが多くて実際は手間が増えてるんじゃないかと思ってましたよ。

私も、すごい回数で検証と修正が繰り返していて、目が回っちゃうくらい忙しく感じていたので、ビックリです。

早め早めに小さな修正と検証が行われるので、大きな手戻りが発生せず、結果として工数を減らせていたというわけね……(モデルベース開発って思っていた以上の効果が出るみたいね。けっこうスゴい……。このモデルベース開発を使いこなせるようになれば驚くほどの効率と効果が見込めるんじゃないかしら。全社で使いこなせるところまでもって行きたいわね)。

山田課長は喜ぶ制御開発チームのメンバーを見つめながら笑みを浮かべていた。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- ギガキャストを可能にした「ギガプレス」の開発企業と動作サイクルを深掘りする

- ダイヤモンド半導体の開発に向けた連携研究室を設立

- 船舶の脱炭素はなぜ難しいのか、水素エンジン開発と船舶設計の2軸から見る現実解

- ホンダが「CR-V」を3年ぶりに国内投入する理由「ブランドを奮い立たせる」

- トヨタ自動車が「Highlander」のBEVモデルを北米で初公開

- トヨタ「スープラ」がリコール、スターター起動時などに火災に至る恐れ

- 2025年暦年の日系自動車生産台数は明暗分かれる、好調トヨタに続きスズキが2位

- 1年前は想像もしなかった、米国関税の揺り戻しと中国の軍民両用品輸出管理

- 日産は生産拠点閉鎖箇所を全て発表、新型車の受注増で前向き発進も業績は赤字に

- 日野自動車はCLOを軸にしたロジスティクス戦略で「現場から経営を変える」

コーナーリンク