いまさら聞けない 3Dプリンタ入門:デジタルモノづくり基礎解説(2/3 ページ)

3Dプリンタの造形方式

続いて、3Dプリンタが実際に立体物を造形する際の方式(仕組み)について、簡単に解説します。

ここでは、「光造形法」「粉末焼結積層造形法」「熱溶解積層法(FDM方式:Fused Deposition Modeling)」「インクジェット法(PolyJet方式)」の4つの方式を紹介します。以降で、それぞれの特徴を見ていきましょう。

光造形法(Stereo Lithography Apparatus)

光造形法とは、ドロドロに溶けた液体樹脂に紫外線をレーザー照射して、レーザーの当たった部分の樹脂だけを硬化させていき、立体物の断面形状に沿って一層一層積み重ねる方式です(画像5)。

粉末焼結積層造形法(Selective Laser Sintering)

粉末焼結積層造形法は、前述の液体樹脂を、粉末状の樹脂に置き換えたような方式です。粉末は10ミクロンの粒と60ミクロンの粒が混ざった状態で、そこに高出力のレーザーを照射すると10ミクロンの粒が溶けて接着剤のような役割を果たし、60ミクロンの粒同士をつなげて層を作っていきます。層を重ねて立体形状にしていくのは先ほどと同様です。粉末焼結積層造形法の場合、サポート材なしで造形できるという特徴があります。ちなみに、サポート材とは、出力の際、宙に浮いた部分などを支える役目を果たすもので、後から除去する必要があります。

熱溶解積層法(FDM方式:Fused Deposition Modeling)

熱溶解積層法(FDM方式)は、パーソナル3Dプリンタで広く普及している方式です。糸状の樹脂(フィラメント)が熱せられた印刷ヘッドを通る際に溶け、それを直径0.4〜0.5mmのノズルから押し出して、立体物の断面形状に沿って一層一層積み重ねていきます。例えるなら、絞り袋で生クリームを押し出して、ケーキのスポンジの上に塗り重ねていくようなイメージです。この方式の場合、サポート材が必要となります。

インクジェット方式(PolyJet方式)

インクジェット方式は、一般の家庭用インクジェットプリンタに似た方式だとお考えください。紫外線で硬化する樹脂を吹き付け、それを紫外線ランプで硬化させながら層を作っていきます。パーソナル3Dプリンタではなく、業務用のハイエンド3Dプリンタで広く使われています。また、カラー出力に対応しているのも特徴です。

3Dプリンタの歴史について

ここで、3Dプリンタの歴史についても簡単に紹介しておきましょう。

3Dプリンタのことを最近登場した新技術と思っている方も多いと思いますが、その歴史は意外と古く、30年以上前にさかのぼります。

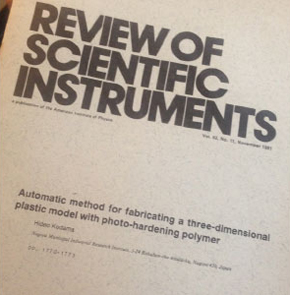

3Dプリンタの光造形法の基本概念については、1980年4月に日本の名古屋市工業試験所の小玉秀男氏が特許を出願しています(しかし、審査請求は行われませんでした)。その特許とは、3Dデータを輪切りにして、その輪切り断面の形状に合わせて、紫外線レーザーで硬化する樹脂を積み重ねていくというものです。その後、国内外の研究者たちが、幾つかの技術論文や特許出願などを行い、米国で初めて3Dプリンタの製品化が実現されることになります。

製品化を果たしたのは3D Systemsです。創業者のCherls W. Hulls氏が光造形法用いた3Dプリンタの特許を出願し、1986年に会社を立ち上げました。

Hulls氏の特許には、小玉氏の特許出願番号を書いた上で「光造形法において、その積層厚を1mm以下とし、照射するレーザーのパワーを積層厚より深く当てることを特徴とする」と記述されています。これは、2層目を1層目に食い込ませることを意味し、各層がきちんとくっついた状態で積層されるということです(画像5で示した通りです)。

この特許が成立したことで、3D Systems以外、誰も積層厚を1mm以下で造形できなくなり、積層厚よりも深くレーザーを照射することができなくなったのです。特許はHulls氏が持っていますが、光造形法の概念を生み出したのは、実は日本人の小玉氏だったのです!

特許を中心とした3Dプリンタの歴史について、さらに詳しく知りたい方は、以下の関連記事をぜひご覧ください。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

画像5 光造形法

画像5 光造形法 画像6 粉末焼結積層造形法

画像6 粉末焼結積層造形法 画像7 熱溶解積層法

画像7 熱溶解積層法 画像8 小玉氏のリポート

画像8 小玉氏のリポート