日本の“安定した基盤”がモノづくりに与える意味とは?:小寺信良が見たモノづくりの現場(11)(2/5 ページ)

“命に関わるもの”に対する信頼性

日本でしかできないものとして、特に命に関わるものに対する日本製品の信頼性は、もはや揺るぎないものとなっている。

ボッシュ栃木工場(グローバル企業として生き残るには――ボッシュ栃木工場に見るニッポンクオリティ)は、ドイツに拠点を置くグローバルグループ企業の中で、自動車用のアンチロックブレーキシステム(ABS)や横滑り防止装置(ESC)などを専門に製造している。時には過剰品質と自嘲気味に語られる日本のモノづくりだが、命に関わるものに関してはいくら過剰品質でも構わないはずだ。

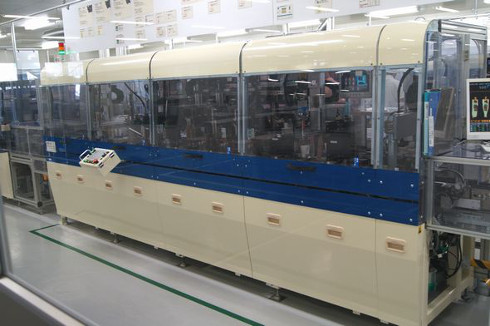

その工場に課せられたのが、世界のどの工場でも失敗してきた、ある製品の量産技術確立である。ボッシュ設計の吸気圧センサーは、これまで他国の工場で生産してきたが、不良品が多く、量産に問題を抱えていた。これを日本の栃木工場が解決した。

ボッシュでは、従来世界中で均一の品質を確保するために、世界のどの工場でも同じ製造機器を使い、同じ製造プロセスで製品を製造している。だが問題を解決した鍵は、日本独自のアイデアを製造プロセスに加えること、そして日本製の製造機器を使うことだった。

日本に備わる現場を生かす体制

日本は、「今までにない新しいもの」の発明には弱いと言われてきた。だが、既にあるものをより良くするための改良、最適化、小型化、省力化に関しては、現場レベルからどんどんアイデアが出てくる。製造者自身が常に問題意識を持っており、それを解決する高い能力があり、またそれを受け入れる会社の体制があるということが日本のモノづくり現場の特徴ということがいえるのではないだろうか。

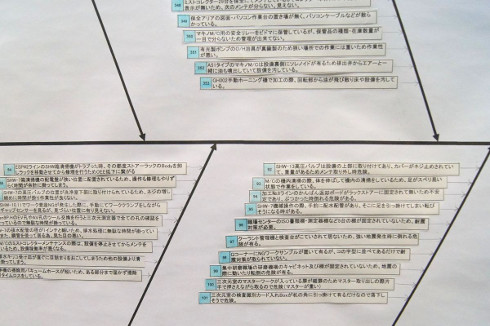

ボッシュ栃木工場が行っているラインの改善策が、それを表わしている。ボッシュが取り組む「我が課の悪さ、見える化」ボードは、ライン内にある問題点を従業員が投稿し、見える化を行うものだ。

通常こういう取り組みは、問題点と改善のアイデアをセットにして紙に書き込むものが多い。だがそれでは、自分で解決策を思い付かない場合には、問題点も上がってこない。結果として従業員の誰かが把握している問題点でも表面に見えないという状況があった。

そこで自分が解決策を持っていなくてもよいとしたことで、問題の共有をより円滑に行うことに成功した。誰かが解決策を思い付けば、実際にやってみてそのアイデアを“満足度”で評価する。

実はこの"満足度"というやわらかい軸が、キモなのではないだろうか。つまりこれなら、1つの解決策で終わったことにならず、もっといいアイデアを受け入れる幅ができる。「悪くはないけどもうちょっとなんかあるだろ」ということになれば、最初のアイデアをたたき台にしてまた改良が進むわけだ。

非常に人間的な仕掛けだが、案外そういうことでうまくいってしまうということが面白い。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

世界のどこでも量産に成功しなかった吸気圧センサー製造ライン

世界のどこでも量産に成功しなかった吸気圧センサー製造ライン