ホンダの新ハイブリッドシステム「i-DCD」、欧州と日本の技術融合により実現:エコカー技術(2/2 ページ)

「i-DCD」の仕組みを復習

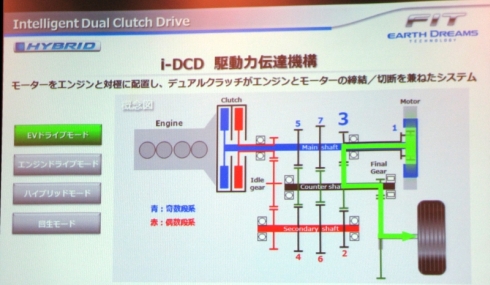

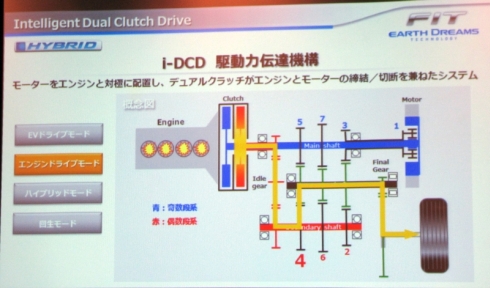

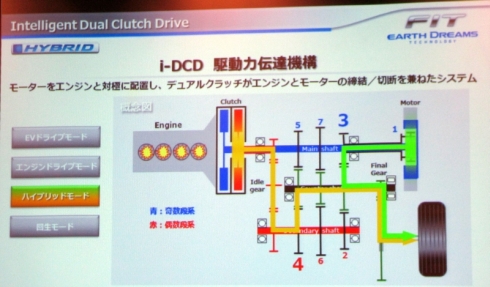

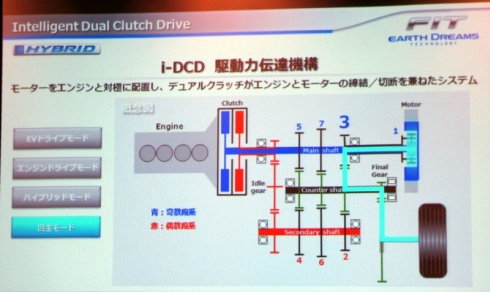

齊藤氏は、i-DCDの仕組みについても説明した。i-DCDのDCTでは、1速、3速、5速、7速の奇数段とつながるDCTのメインシャフトは、モーターに接続されている。一方、2速、4速、6速の偶数段とつながるDCTのセカンダリーシャフトは、デュアルクラッチを介してエンジンと接続されている。これらの各変速段から得られる駆動力は、カウンターシャフトを通じて、ドライブシャフト、そして前輪に伝わる。

i-DCDには、EVドライブモード、エンジンドライブモード、ハイブリッドモード、回生モードという4つのモードがあり、それぞれのモードに合わせて、デュアルクラッチでエンジンとモーターの接続/切り離しを行う。

まずEVドライブモードでは、エンジンは切り離しておき、モーターの駆動力のみを使用する。

次に、エンジンドライブモードでは、エンジンの駆動力を使用するため、デュアルクラッチでエンジンを接続する。

エンジンとモーター両方の駆動力が必要になるハイブリッドモードでは、エンジンを接続しつつ、モーターも動作させる。

回生モードは、EVドライブモードとは逆に、モーターを発電機にして、減速時のブレーキエネルギーを電力に変換する。

通常のDCTと比べて複雑な制御が必要

内燃機関と組み合わせるDCTの場合、内燃機関との接続/切り離しを行うクラッチとギヤシフトの制御のみを行えばよい。しかし、i-DCDの場合、上記の4つのモードをさまざまな状況に合わせて使い分けなければならない。加えて、内燃機関のみならず、モーターについても動力締結/切り離しの制御を行わなければならない。

このため、DCTを制御するTDUや、i-DCD全体を統合制御するECU(電子制御ユニット)に組み込む制御ソフトウェアは、これらの複雑な制御に対応できるようなものに仕上げる必要があった。困難な制御ソフトウェア開発を成功させるため、ホンダの技術者がシェフラーのドイツ本社に常駐するなど、密接な協力が行われたという。

自動車メーカーとサプライヤが共同開発を行う場合、サプライヤの技術者が自動車メーカーの開発拠点に常駐するのは一般的だ。しかし今回のように、自動車メーカーの技術者がサプライヤの開発拠点に常駐する事例はあまり多くない。

関連記事

新型「フィット ハイブリッド」燃費世界一の立役者、「i-DCD」の仕組み

新型「フィット ハイブリッド」燃費世界一の立役者、「i-DCD」の仕組み

ホンダの新型「フィット ハイブリッド」が、「世界一の燃費性能」(同社社長の伊東孝紳氏)を実現できたのは、新開発の1モーターハイブリッドシステム「SPORT HYBRID i-DCD」によるところが大きい。7速DCT(デュアルクラッチトランスミッション)の採用をはじめとするその仕組みはどのようになっているのだろうか。 先端トランスミッション技術が燃費向上の切り札

先端トランスミッション技術が燃費向上の切り札

自動車のトランスミッション技術に大きな変革が訪れようとしている。自動車の燃費向上が強く望まれる中で、世界中の自動車メーカーは6速以上のデュアルクラッチ変速機、無段自動変速機、回転型変速機など、燃費を高めるトランスミッションに関心を寄せている。 トランスミッションのシフトってどうなっているの?

トランスミッションのシフトってどうなっているの?

「私はオートマ限定だから」って敬遠しないで!? 今回はマニュアルトランスミッションの変速の仕組みについて解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク