技術力を生かすため、自社ブランドの医療機器開発に挑戦:下請けから最終製品メーカーへ

技術や機能だけではなくデザインも優れた最終製品を作る! もともとは電気絶縁材料メーカーだった吉田電材工業の最終製品開発。

中小のモノづくり企業の中には、「いつかは最終製品を作るメーカーになりたい」という志を持つ企業がかなりある。ある部品の加工から事業を始め、対応できる加工技術を増やし、組み立てを手掛けるようになって、設計のノウハウを蓄えるうちにメーカーとなる――そんな中小製造業にとってのサクセスストーリーを現実のものにしたのが吉田電材工業だ。

同社はもともと、電気絶縁材料だけを製造していた。得意先のある大手メーカーから寄せられる要望に応えていくうちに、プラスチックの射出成形、金属加工なども内作できるようになってきた。対応しきれない加工方法については、それぞれの領域で優れた技術を持つ中小メーカーと協力関係を構築。いつしか、工場などの受電設備に組み込まれる変圧器を丸ごとOEM製造できるようになり、近年はレントゲンに使う医療機器を自社ブランドで設計開発・製造・販売。X線の照射範囲を絞り込んでいく同社製X線可動絞りが、海外の大手医療機器メーカーに採用される話も進んでいる。

「当社の場合、協力工場としてスタートした経緯もあり、営業部門はあまり強くありませんでした。それで仕事を増やすために、取引先の工場から頼まれる仕事なら何でもできるようになろうと『自分たちのモノづくり領域を限定しない』という方針を貫いて事業領域を広げてきたのです。お客さまにしても、金属加工はA社、プラスチックならB社、組立はC社と別々に頼むよりも、1社にまとめて頼めた方が進捗管理・輸送などの手間を省けます。当社ではそれを『モノづくりワンストップ体制』と言っています。得意先企業の発注担当者の手間を省く“サービス”を提供している感覚なのです」(吉田電材工業 常務取締役 松本匡史氏。以下、同)。

バリューエンジニアリングの意識を根付かせる。アイデアでモノづくりを進化

吉田電材工業の特徴の1つは、社員を家族のように大切にする企業文化。新潟事業所では忘年会の時に社員全員に新巻鮭1匹を贈るなど、日本企業の昔ながらの温かな心遣いを今も残している。

社員の定着率も高く、50〜60歳の社員が多数、今も元気に働いている。ベテラン社員たちが長年にわたって自然と蓄えてきた技・経験は、会社の財産。大手企業の製品開発者は10〜20年で代替わりしてしまうが、吉田電材工業には大手の担当者と“あうんの呼吸”でモノづくりに取り組んできたベテラン社員が残っている。時には「この図面では、この部分の強度が足りなくなるのではないか」と気付き、大手企業の担当者に改善提案をすることもあるそうだ。

「単に、お客さまからの依頼通りに作るのではありません。自分たちの価値を付加していくバリューエンジニアリング(VE)の意識を社員に根付かせています。例えば、VEリーダーという資格の取得を目指すよう、会社が支援する制度を整えました。お客さまへの改善提案の状況を把握し、人事評価に反映するようにもしています。足しげく通うだけの営業活動をするのではなく、アイデアでモノづくりを進化するような会社にしていきたいのです」

中小企業の技術力・ノウハウをビジネスに生かすために

以前は大手電機メーカーに勤め、知的財産をビジネスに生かすための経営サポート業務をしていたという松本常務。技術力を持つ国内の中小企業を回って特許の活用戦略などを助言していたが、せっかく技術力・ノウハウを持っていてもビジネスに生かせていない企業が多いと痛感した。

「私の祖父は、吉田電材工業の創業者。中小企業を回った経験を踏まえて吉田電材工業のことを思い返してみると、同じような問題を抱えていました。優れたモノづくりの技術を持っているのだから、この技術力を収益に変えていく方向に変換していきたい。そこで私が吉田電材工業に転職してきてから、そういった状況を変えるために掲げたのが『アイデアでモノづくりを進化する』というスローガン。VEに取り組むのもそんな背景からです。今、力を入れているのは意匠戦略です。中小企業が作る製品の多くは、デザインをおろそかにしがち。『中小企業であっても圧倒的にデザインの優れた製品を作ってやろう』とデザイナーの力を借りながら自社の製品を設計し、まだまだ発展途上ですが、何とか第一歩を踏み出すことができました。そういった経験を少しずつ積んでいきながら、将来的にはただモノづくりをするだけではなく、『吉田電材工業の製品って一味違うね』と評価いただけるような会社にしていきたいと考えています」

Copyright © ITmedia, Inc. All Rights Reserved.

中小製造業の記事ランキング

- まるでApple製品のような? シャレオツ仏像フィギュア

- 「MAKERS」に出てくるTechShopって、会員制トレーニングジムみたい

- DXで成功する中小企業経営者が本音を語り合うWeb番組 2月18日配信開始【予告動画追加】

- 女子力とは「誰かのためになることを考える力」

- 社長はプロレーサー! ツーリングでマーケティング

- ワクワクする人を察し、自分のワクワクを人に伝え、縁を紡げ

- 「奇跡の一本松」を保存した生物研究所が乳がん触診シミュレーターを開発した理由

- “脱下請け”で世界に勝つ中小製造業へ、浜野製作所とO2が資本業務提携

- ピンチはチャンス!? 町工場から生まれた美顔器

- ワクワクする心が燃料となる リーン・プロダクトアウトとは?

コーナーリンク

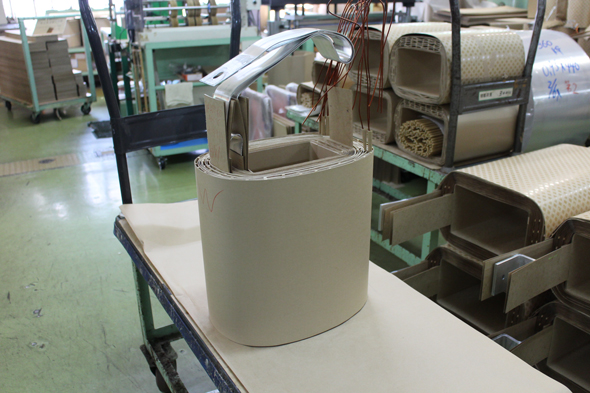

医療機器の組み立て

医療機器の組み立て 油入り変圧器用コイル

油入り変圧器用コイル X線可動絞り

X線可動絞り 吉田電材工業 常務取締役 松本匡史氏

吉田電材工業 常務取締役 松本匡史氏 ユニバーサルブッキー撮影台

ユニバーサルブッキー撮影台