量産現場における基本的な認識(2):量産現場における良否の判定方法(3/3 ページ)

3. フローにおけるブリッジ改善事例

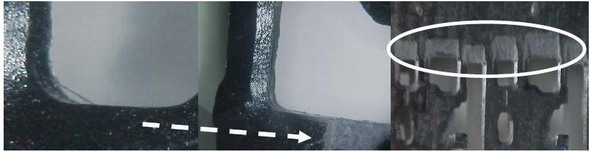

一般的に、リフロー後のフローでは設計上マスク(パレット)を使用する場合が多くあるが、市版のマスクは耐熱性を重視しているために熱伝動が悪く、かつ切り込みが深くなっているために、はんだの流れが乱れ、ブリッジが発生しやすくなっていることから、マスクの材質と開口部の加工を見直す必要がある(写真8)。

写真9は、マスクの材質と厚い形状によって、リードに熱が十分供給できず、ブリッジを起しやすい上、マスクの淵にあたったはんだの戻りでフラックス効果が失われている。このような個所ではフィレットが厚くなり異形やブリッジになりやすく、特にパターンのつながっているホールでは完全な熱不足現象が起こりやすい。マスク設計時には特に注意が必要である。

特にフロー関連では、現場が状況解析してメーカー(装置、マスクメーカーなど)に改善などの要求を出すことはほとんどなく、与えられた条件下でしか検討していない。そして、メーカーとしても使う方からの意向がないことから、構図的にが一方的な押し付け状態になってしまっているようである。

フロー槽も従来の鉛はんだ同様、基板搬送角度が3°以下であればほとんどの問題を改善することができる。装置や道具は与えられたまま使用するのではなく、使いこなしてはじめてその価値が出る。同様に現場にすぐ実験できるような基板や部品が無駄な在庫をもたないという理由で準備されていないのでは、現場の改善能力を活用する気がないのと同じである。

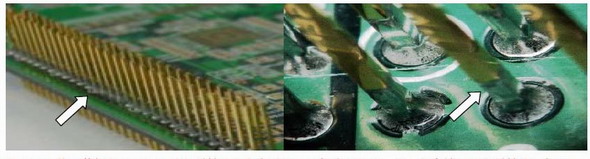

ちなみに、富山市の小さな工場(MN-TEC)では、自作のマスクによってフローの不良をなくしたり、通常無理といわれてきた基板をフローではんだ付けしている(同社では、一部依頼を受けて、マスクを外部へも提供している)。また薄いFPCにミクロのバンプをフローはんだで形成している。適切な冶具(マスク)を活用することによって、不可能と思われるレベルのはんだ付けもフローで行っている。

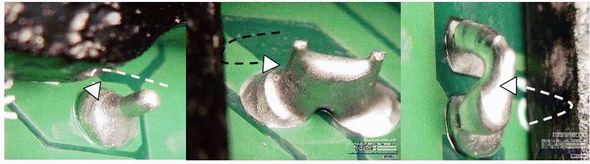

写真10、写真11は、スル―ホール部分のみフローではんだ付けしている。通常は手作業になるが、ブリッジやはんだボールが発生した場合リードが長く、修正ができない部品である。

早くから海外に進出した工場では、初期の技術情報は伝わっているが、その後の変更や新しい技術情報が十分伝わっていない。同様に、海外の大手工場も企画一辺倒のものつくりになっている。中小の工場ではわずかな技術差が利益に影響するものである。

写真11リード上部までのはんだ上がりで、かつデンドライドや引け巣は見られない。

写真11リード上部までのはんだ上がりで、かつデンドライドや引け巣は見られない。※8層のベタ多層基板。

はんだ付け条件=(1)はんだ槽温度:250℃以下、(2)浸漬時間:5秒以下、(3)引け巣・デンドライドなし。

京都府は中小企業の技術力の向上支援に努めて、今年で50周年を迎えている。実装技術研究会では最近は県外からの参加社が増えている。学実的な内容から各種の規格や現場技術および工場見学等年間を通して、参加社の希望に合わせたプログラムを組み、実践的な取り組みを多く予定している。

京都府中小企業技術センター企画連携課開催の、2012年6月26日のオープンセミナーの参加者は、県内外から80名以上が参加した。

カーナビメーカーの技術者を講師に招き、ppm2以下の実装現場の取り組みを紹介していただいた。また、2012年8月28日のスキルアップセミナーも50名を超す盛況であった。次回は2012年10月25日に中級編を予定している。

最近は県外からも参加社が増えている。また、関東では、筆者も2012年12月21日に(株)情報機構のセミナーを行う。動画や静止画を多用し、初心者や海外工場の管理者向けに、現場解析方法を分かりやすく説明する予定である。

関連記事

良品作りのリフロー炉の操作方法と現場の人材育成方法(4)

良品作りのリフロー炉の操作方法と現場の人材育成方法(4)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。第4回は、ICや電子部品の端子となるリードのぬれ性評価の手法について紹介する。 良品作りのリフロー炉の操作方法と現場の人材育成方法(5)

良品作りのリフロー炉の操作方法と現場の人材育成方法(5)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。第5回は、同一プロファイルによる多機種リフローについて紹介する。 量産現場における基本的な認識(1)

量産現場における基本的な認識(1)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。今回は、現場で初期の良否判定と解析ができる現場要員を短期間で育成するシステムの構築について紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

写真8パレットが原因のブリッジ、パレットの厚みを一部薄く削り、はんだの流れを変えブリッジゼロにする

写真8パレットが原因のブリッジ、パレットの厚みを一部薄く削り、はんだの流れを変えブリッジゼロにする 写真9マスク淵に当たったはんだがリードに戻りフィレット異状が起こる、マスクが厚くリードの熱不足。

写真9マスク淵に当たったはんだがリードに戻りフィレット異状が起こる、マスクが厚くリードの熱不足。 写真10リフロー後の基板をフローではんだ付けしますがホール部分のみで、リード先端にはんだ付けしない。

写真10リフロー後の基板をフローではんだ付けしますがホール部分のみで、リード先端にはんだ付けしない。 写真12京都府中小企業技術センター企画連携課開催のオープンセミナー

写真12京都府中小企業技術センター企画連携課開催のオープンセミナー